Benutzer Vorteile

- Vergleich und Abhängigkeit des integrierten HITS-T10-Systems und zusätzlicher Techniken zur Messung von Prüfkräften und Spannungen, Verschiebungen und Dehnungen.

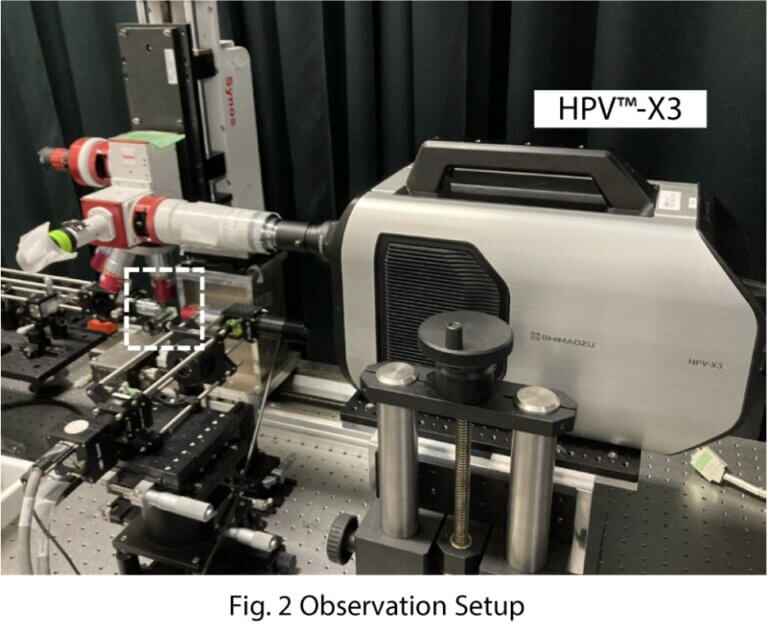

- Innovative Messung mit HPV-X2 Kamera und DIC-Analyse, mit der echte Prüfspannungen und Dehnungen berechnet werden können.

Einführung

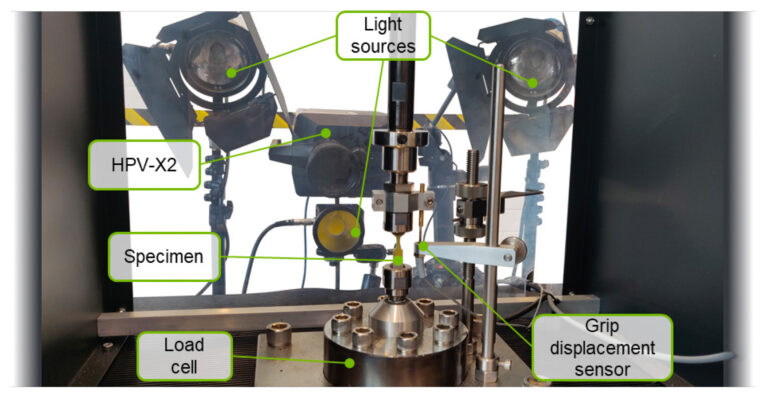

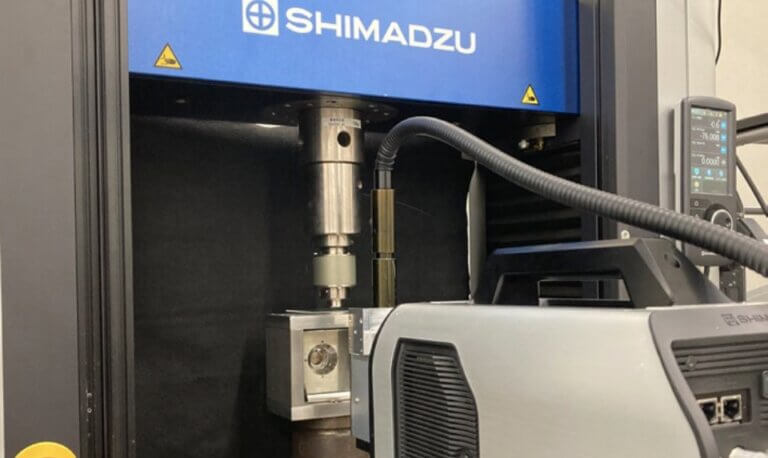

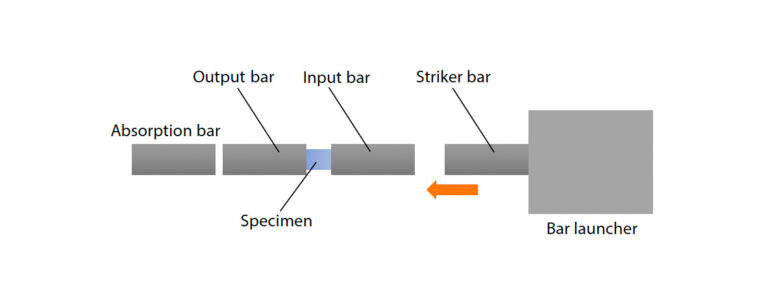

In der Automobil- und Luft- und Raumfahrtindustrie treten häufig Crash-Belastungen mit hohen Dehnungsgeschwindigkeiten auf, so dass eine Materialcharakterisierung auf dynamischer Basis erforderlich ist, um die Sicherheitseigenschaften von hochbelasteten Bauteilen zu gewährleisten. Die meisten Außenteile werden heute aus faserverstärkten Polymeren (FVK) hergestellt, die dehnratenabhängige Eigenschaften aufweisen [1-3]. Zu diesem Zweck ist die Bestimmung der charakteristischen Parameter in Hochgeschwindigkeitszugversuchen eine gängige Methode. Da FVK bei höheren Dehnungsgeschwindigkeiten eine steigende Zugfestigkeit (σUTS) aufweisen, wird ein hohes Potenzial hinsichtlich Materialeinsparung und Leichtbau ermöglicht. Folglich ist ein umfassendes Verständnis der Daten, die in Hochgeschwindigkeits-Zugversuchen gemessen werden, erforderlich. Typischerweise wird die Prüfkraft durch eine piezoelektrische Kraftmessdose bereitgestellt, während die Kolbenbewegung durch einen kapazitiven Sensor erfasst wird. So ist es auch bei der Hochgeschwindigkeits-Schlagprüfmaschine HITS-TX, Bild 1, realisiert. Darüber hinaus verfügt die HITS-TX über einen zusätzlichen Griffweg-Sensor (GDS), mit dem die Probenbewegung nur innerhalb der Griffe gemessen wird und somit Einflüsse von zusätzlichen Teilen im Lastzug ausgeschlossen werden können. Dies steht im Einklang mit dem vorhandenen Wissen über Schwingungen und Spannungswellen im Lastzug, die die aufgezeichneten Kraft- und Wegsignale beeinflussen. [4,5] Eine allgemeine Herausforderung bei der Hochgeschwindigkeits-Materialprüfung ist der Stoß, der zu Beginn der Prüfung zwischen der Annäherungsvorrichtung und dem Betätigungskolben auftritt. In Hochgeschwindigkeitssystemen wird normalerweise eine Anfahrvorrichtung verwendet, um den Kolben auf die gewünschte Prüfgeschwindigkeit zu beschleunigen, bevor die Probe belastet wird. Durch den Aufprall in dieser Vorrichtung werden Schwingungen, die sich als elastische Spannungswellen ausbreiten, auf den Lastzug übertragen. Diese Wellen werden in der Kraftmessdose am Boden des Prüfsystems reflektiert und beeinflussen somit die Kraft- und Wegmessungen. Um diese Schwingungen zu vermeiden oder zumindest zu reduzieren, ist es wichtig, einen Mechanismus zur Dämpfung der Krafteinleitung zu installieren. Zu diesem Zweck können verschiedene Materialien oder Geometrien an den Kontaktflächen verwendet sowie Dämpfungselemente eingebaut werden. Der Effekt der Dämpfung sollte jedoch bei einer Belastung von 25% der Streckgrenze keinen Einfluss mehr auf die Messung haben [5].Materialien und Methoden

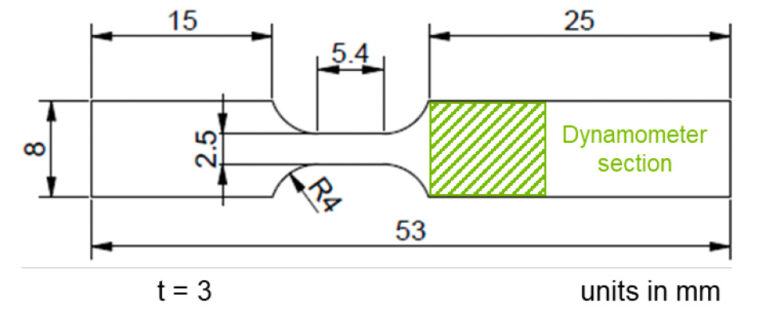

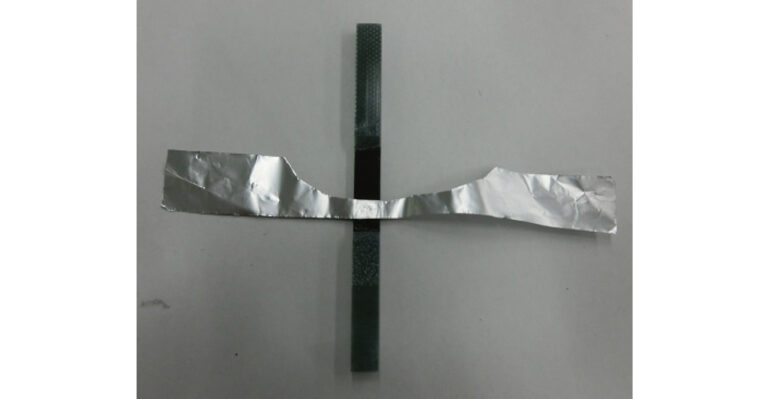

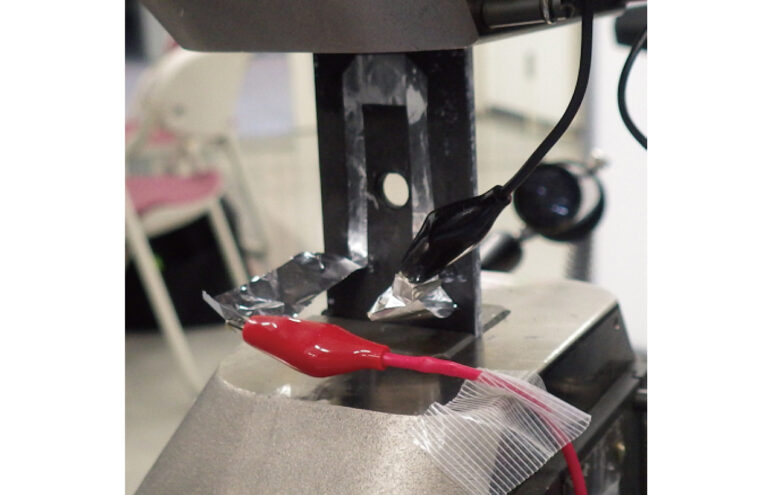

Für die Untersuchungen wird ein Verbundwerkstoff aus glasfaserverstärktem Epoxid (GFR-EP) verwendet, der die oben genannte Werkstoffgruppe gut repräsentiert. Das Material ist mit bidirektionalen Glasfasern in 0/90°-Orientierung verstärkt. Auf der Grundlage mehrerer Studien wird eine positive Abhängigkeit von der Dehnungsrate erwartet [1-3]. Die Probengeometrie, Abbildung 2, ist eine Weiterentwicklung der Probengeometrie und wurde speziell an die Messung mit einer Hochgeschwindigkeits-Videokamera angepasst. Im Detail bietet der Probekörper einen zusätzlichen Dynamometerabschnitt, um die Kraftberechnung mit Hilfe der digitalen Bildkorrelation (DIC) zu ermöglichen.Ergebnisse und Diskussion

Zur Bestimmung der Materialeigenschaften bei Hochgeschwindigkeitsprüfungen können generell verschiedene Dehnungsmessverfahren wie Dehnungsmessstreifen, optische Längenänderungsaufnehmer, Lasersysteme oder Hochgeschwindigkeitskameras eingesetzt werden [6]. Durch zusätzliche DIC-Analyse von Hochgeschwindigkeitsaufnahmen wird die Visualisierung der Dehnungsverteilung auf der gesamten Probe möglich. Gleiches gilt für Kraftmessungen, die entweder mit systemintegrierten Kraftmessdosen oder mit trägheitsfreien Techniken durchgeführt werden können.

a. Kraftmessung

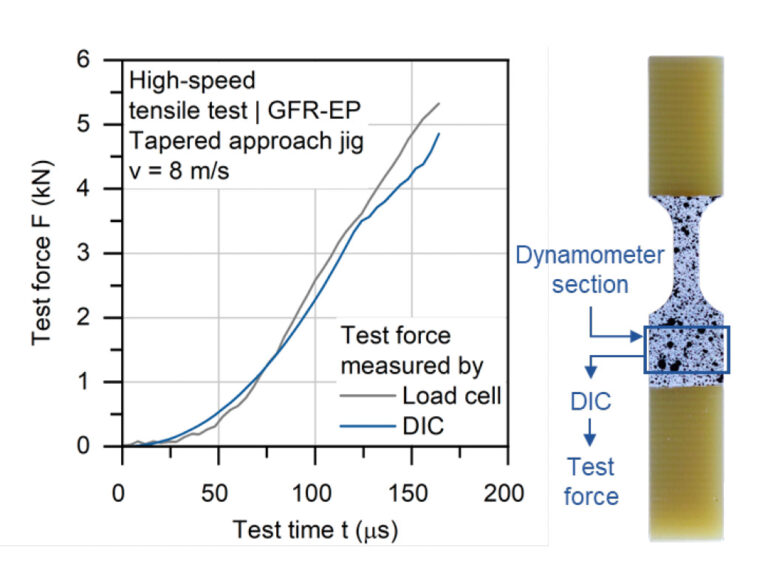

Um die Qualität der Kraftmessung mit einer Kraftmessdose zu beurteilen, wird ein Vergleich mit den durch DIC-Analyse und HPV-X2-Kamera berechneten Kräften durchgeführt. Eine präzise Messung wird möglich, wenn ein Dynamometerabschnitt für die Probe entworfen wird. Daher wird für diese Untersuchungen ein leicht asymmetrischer Probekörper verwendet (Abbildung 5). Diese Geometrie ermöglicht eine Dehnungsmessung im DMS-Teil und eine Kraftmessung im Dynamometer-Teil mit DIC-Analyse zur gleichen Zeit.

Normalerweise ist die Dynamometerstrecke ein Bereich, in dem keine plastische Verformung auftritt. Übertragen auf FRP's ist ein Bereich gemeint, in dem die Bestimmung des E-Moduls erlaubt ist. Da die Bestimmung des E-Moduls in den Grenzen von 0,05 bis 0,25% [8] erlaubt ist, wird ein über die Gesamtdehnung variierender Modul implementiert, der für das viskoelastische Materialverhalten von GFK-EP geeignet ist. So kann die Kraft, die tatsächlich auf die Probe wirkt, durch σ = Eꞏε (Hooke's Law) F = EꞏεꞏA bestimmt werden. Der Elastizitätsmodul muss jedoch dynamisch bestimmt werden, da quasistatische Materialeigenschaften nicht auf Hochgeschwindigkeitsprüfungen übertragen werden können. Die einzige Möglichkeit, einen korrekten Elastizitätsmodul zu bestimmen, ist also eine Berechnung innerhalb der kurzen Zeitspanne zwischen dem Aufprall an der Annäherungsvorrichtung und den elastischen Spannungswellen, die sich bis zum Erreichen der Kraftmessdose am Boden des Prüfsystems ausbreiten. Außerdem ist es wichtig, die gemessene Dehnung im Dynamometerabschnitt über dieselbe Probenbreite zu mitteln, auf die der Querschnitt A bezogen ist.

Abbildung 5 zeigt den Vergleich der mit einer Kraftmessdose gemessenen Prüfkräfte mit denen der DIC bei Verwendung einer konischen Annäherungsvorrichtung und einer Prüfgeschwindigkeit von 8 m/s. Der oben erwähnte variierende Modul steht im Zusammenhang mit dem Verlauf der mittleren Dehnung (blauer Kasten) von 0 bis 0,8% während der gesamten Prüfung.

Es ist zu beobachten, dass sich die beiden Kurven nicht stark unterscheiden, was zu der Annahme führt, dass die Verwendung der Kraftmessdose ohne zusätzliche Messtechnik ebenfalls effizient ist. Bei höheren Prüfkräften kommt es zu Abweichungen, die durch oszillierende Kräfte und reflektierte Spannungswellen im Lastzug verursacht werden. Zu Beginn der Prüfung werden Spannungswellen in den Lastzug induziert, was zu Oszillationen im Kraftsignal führt, wie sie zwischen 25 und 75 μs zu sehen sind. Im Verlauf der Prüfung wandern diese Spannungswellen durch den Laststrang und die Kraftmessdose, wo sie reflektiert werden. Je nach Phasenverschiebung und Amplitude können sich die Wellen gegenseitig auslöschen oder verstärken, was wiederum zu schwankenden Abweichungen im Kraftsignal führt, wie zwischen 75 und 125 μs zu sehen ist. Dies zeigt, dass die Kraftmessung mittels DIC-Analyse oft unerlässlich ist, um zuverlässige Ergebnisse zu erhalten. Die Ausbreitung und die Interferenzen können nicht vorhergesagt werden, so dass die Verwendung eines Korrekturfaktors nicht wirksam ist. Das Kraftsignal wird jedoch weniger von den Spannungswellen beeinflusst als erwartet, so dass es möglich ist, mit Hilfe der integrierten Kraftmessdose korrekte Materialeigenschaften zu ermitteln. Eine erste Erklärung für dieses Verhalten könnte die Verwendung der konischen Annäherungslehre sein, da diese keinen Gummiring enthält. Daher sind keine Einflüsse auf die Materialeigenschaften zu erwarten, insbesondere zu Beginn der Prüfung. Mit fortschreitender Prüfung werden jedoch die Einflüsse der Spannungswellen größer, da sie an der Kraftmessdose reflektiert werden.

b. Messung von Verschiebung und Dehnung

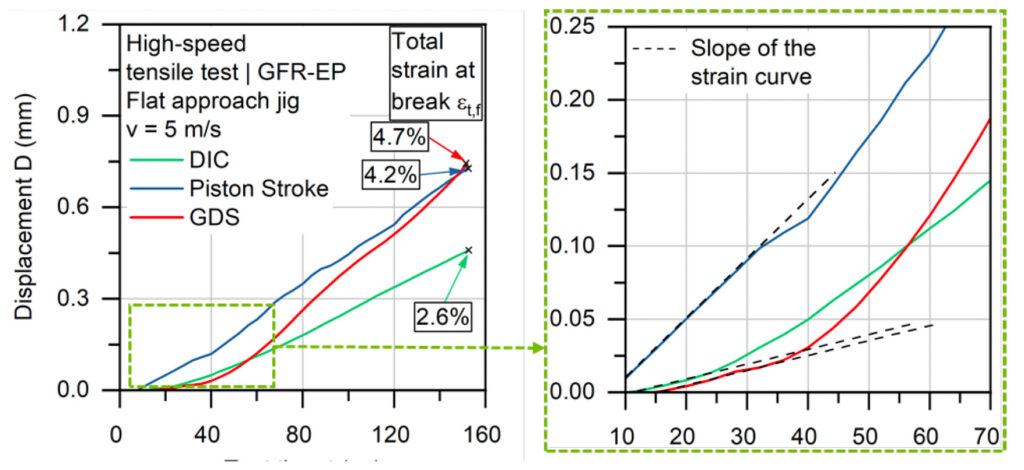

Mit dem vorgestellten Versuchsaufbau stehen mehrere Techniken zur Dehnungsmessung zur Verfügung: Kolbenhub, GDS und DIC. Während der Kolbenhub die tatsächliche Kolbenbewegung am oberen Ende des Lastzugs misst, wird mit dem GDS lediglich die Verschiebung zwischen den Spannzeugen gemessen. Bei der DIC-Analyse hingegen können Verschiebungen und Dehnungen direkt an der Probe erfasst werden.

Daher ist es nur mit der DIC-Analyse möglich, echte Stämme zu bestimmen. Unterschiede zwischen diesen Methoden sind zu erwarten, die auf folgende Einflüsse zurückzuführen sein könnten:

- Komponenten mit unterschiedlichen Steifigkeiten im Lastzug

- Elastische Verformung der Komponenten im Lastzug

- Dämpfungseffekte durch Kompression und kraftabsorbierende Eigenschaften des Gummis

- Messung der Entfernung zum

Wie man in Abbildung 6Die oben genannten Effekte können zu erheblichen Abweichungen in den resultierenden Dehnungskurven führen. Der Kolbenhubsensor ist erwartungsgemäß recht linear und unterscheidet sich stark von den anderen Kurven, da die meisten Komponenten und deren Verformung in dieser Messung enthalten sind. Außerdem konnten der Aufprall und die mehrfachen Kollisionen mit der Anfahrvorrichtung durch den Kolbenhub erfasst werden. Die Abweichungen zwischen GDS und DIC sind bei geringen Dehnungen gering, nehmen aber mit fortschreitender Prüfzeit zu. Wie im vergrößerten Ausschnitt zu sehen ist, sind die Steigungen der angelegten Tangenten innerhalb der gegebenen Grenzen jedoch gleich, so dass das GDS bei kleinen Dehnungen, bei denen Effekte wie Probenbiegung, Einspannprobleme oder Spiel zum Tragen kommen, gut funktioniert.

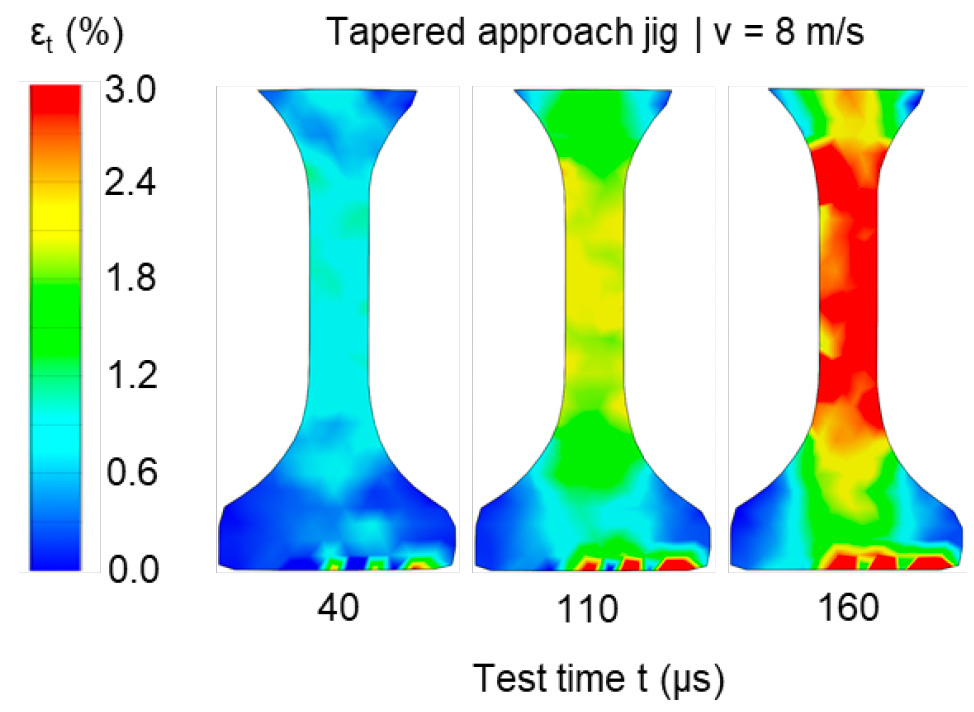

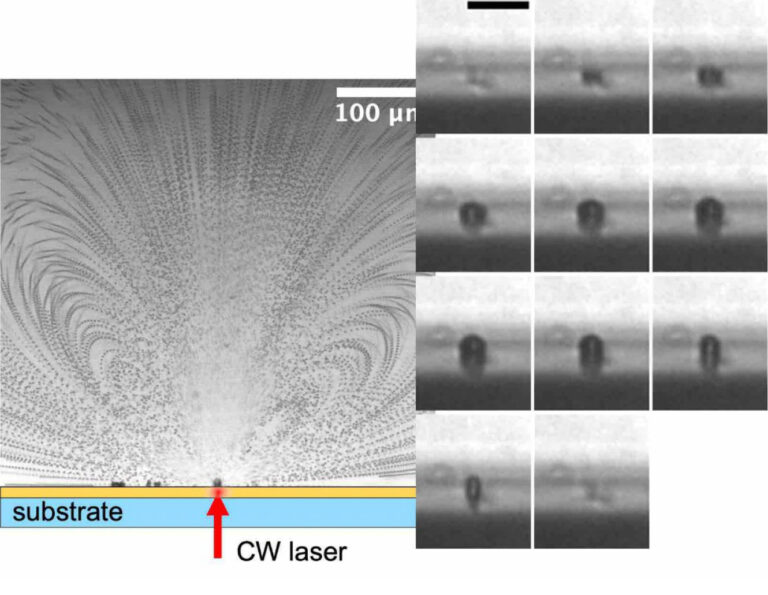

Um die Dehnungsverteilung an der Probe zu visualisieren, Abbildung 7 zeigt die Gesamtdehnung bei verschiedenen Prüfzeiten. Es ist offensichtlich, dass die Probengeometrie gut funktioniert, da die Dehnungsverteilung im DMS-Abschnitt homogen ist. Im Dynamometerteil ist jedoch eine inhomogene Dehnungsverteilung zu erkennen, die auf die bidirektionale Faserorientierung zurückzuführen ist. Da die Probe aus Endlosfasern besteht, wird die Belastung in den 0°-Schichten in der Mitte der Probe vom Messabschnitt auf den Dynamometerabschnitt übertragen.

während die äußeren Fasern einer geringeren Kraft ausgesetzt sind. Aus diesen Erkenntnissen lässt sich schließen, dass jede lokale Dehnungsmessung, wie z. B. Dehnungsmessstreifen, für die Kraftmessung im Dynamometerabschnitt nicht geeignet ist, da dort eine inhomogene Dehnungsverteilung vorliegt.

Schlussfolgerungen und Ausblick

Im Rahmen dieser Arbeit an der Hochgeschwindigkeits-Schlagprüfmaschine HITS-TX wurde ein Vergleich von systemintegrierten und zusätzlichen Techniken zur Messung von Prüfkräften und -verschiebungen durchgeführt. Insbesondere diese beiden Parameter wurden als kritisch definiert, da sie durch Schwingungen beeinflusst werden können, die eine Folge des Aufpralls im Inneren des Prüfgeräts sind. Es wird eine innovative Messung mit Hilfe der HPV-X2-Kamera und DIC-Analyse vorgestellt, mit der die wahren Prüfkräfte und Gesamtdehnungen berechnet werden können. Es konnte gezeigt werden, dass das Kraftsignal der Kraftmessdose nur geringe Abweichungen von der DIC-Analyse aufweist, so dass die Generierung von Materialeigenschaften insbesondere bei geringen Dehnungen, wie bei der Modulbestimmung, möglich ist. Dieses Verfahren kann z.B. für die Erstellung von Materialdaten für Simulationszwecke eingesetzt werden, insbesondere wenn die Bauteilprüfung im Hochgeschwindigkeits- oder Crashlastbereich kostenintensiv ist. Bei den Weg- und Dehnungsmessungen wurde eine deutliche Abhängigkeit von der Verwendung der geeigneten Messtechnik aufgezeigt. Während GDS bei geringen Dehnungen eingesetzt werden kann, ist bei der Bestimmung der Gesamtdehnungen beim Versagen der Probe der Einsatz der DIC-Analyse unerlässlich. Mit Hilfe von DIC konnte auch eine lokale Dehnungsmessung und eine Dehnungsverteilung über die gesamte Probe realisiert werden. Aufgrund der Triggerung und Synchronisation durch die Verbindung von HPV-X2 und HITS-TX ist stets eine ausreichende Anzahl von Bildern zur Dehnungsauswertung sowie eine komfortable Datenanalyse gewährleistet. Referenzen

[1] K. Naresh, K. Shankar, B.S. Rao, R. Velmurugan: Effect of high strain rate on glass/carbon/hybrid fiber reinforced epoxy laminated composites. Composites Part B 100 (2016) 125-135.

doi: org/10.1016/j.compositesb.2016.06.007

[2] Y. Ou, D. Zhu, L. Huang, Y. Yao: Mechanische Charakterisierung der Zugeigenschaften von glasfaser- und glasfaserverstärkten Polymeren (GFK) unter verschiedenen Dehnungsgeschwindigkeiten und Temperaturen. Polymere 8

(5) (2016) 1-16.

doi: 10.3390/polym8050196

[3] J. M. L. Reis, F. L. Chaves, H. S. da Costa Mattos: Zugverhalten von glasfaserverstärktem Polyurethan bei unterschiedlichen Dehnungsgeschwindigkeiten. Materialien und Design 49 (2013) 192-196.

doi: 10.1016/j.matdes.2013.01.065

[4] SAE J2749: High strain rate tensile testing of polymers.

[5] M. Keuerleber: Bestimmung des E-Moduls von Kunststoffen bei hohen Dehnraten am Beispiel von PP, Dissertation, Stuttgart (2006).

[6] DIN EN ISO 26203-2: Metallische Werkstoffe - Zugversuch mit hohen Dehnungsgeschwindigkeiten - Teil 2: Servohydraulische und andere Prüfsysteme.

[7] Myslicki, S.; Ortlieb, M.; Frieling, G.; Walther, F.: High-precision deformation and damage development assessment of composite materials by high-speed camera, high-frequency impulse and digital image correlation techniques. Materialprüfung 57 (11-12) (2015) 933-941.

doi: org/10.3139/120.110813

[8] DIN EN ISO 527-1: Kunststoffe - Bestimmung der Zugeigenschaften - Teil 1: Allgemeine Grundsätze (in Deutsch).