Потребител Ползи

- Сравнение и зависимост на интегрираната система HITS-T10 и допълнителните техники за измерване на изпитвателните сили и напрежения, премествания и деформации.

- Иновативно измерване с камера HPV-X2 и DIC-анализ, с които могат да се изчислят истинските изпитвателни напрежения и деформации.

Въведение

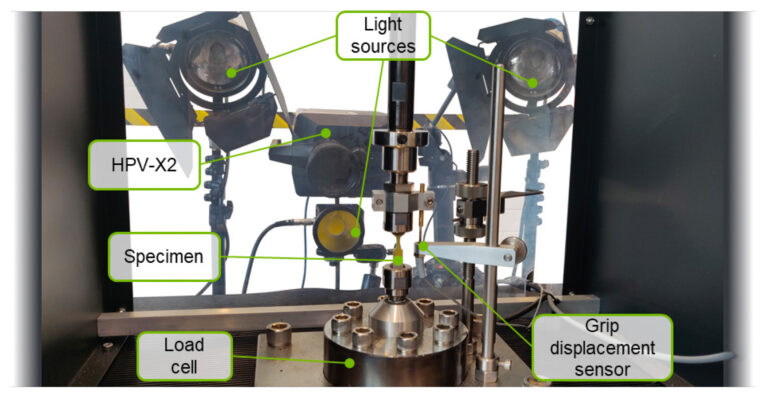

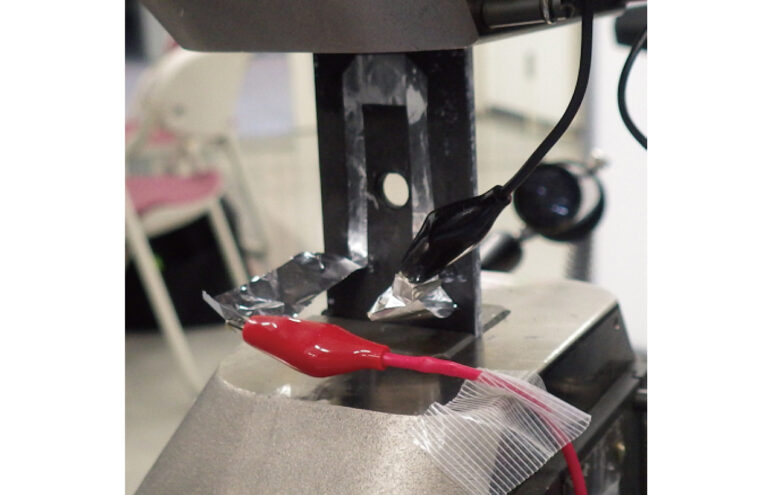

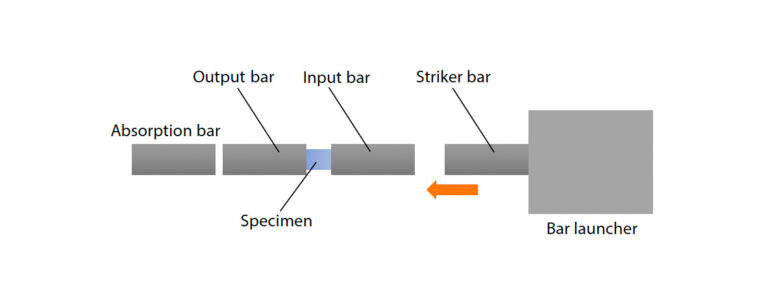

В автомобилната и космическата индустрия често се срещат аварийни натоварвания с високи скорости на деформация, така че се изисква характеристика на материала на динамична основа, за да се гарантират свойствата за безопасност на високонатоварените компоненти. В днешно време повечето външни части са изработени от полимери, подсилени с влакна (FRP), които показват свойства, зависещи от скоростта на деформация [1-3]. За тази цел определянето на характеристичните параметри при високоскоростни изпитвания на опън е често използван метод. Тъй като FRP показват нарастваща гранична якост на опън (σUTS) при по-високи скорости на деформация, има голям потенциал по отношение на спестяване на материали и олекотена конструкция. Следователно е необходимо цялостно разбиране на данните, които се измерват при високоскоростни изпитвания на опън. Обикновено изпитвателната сила се осигурява от пиезоелектрически тензодатчик, докато движението на буталото се регистрира от капацитивен сензор. По този начин е реализирана и високоскоростната машина за изпитване на удар HITS-TX, фигура 1. Освен това HITS-TX осигурява допълнителен сензор за преместване на захвата (GDS) за измерване на движението на образеца точно в захвата и следователно изключва влиянието на допълнителните части в системата за натоварване. Това е в съответствие със съществуващите познания за осцилациите и вълните на напрежение в системата за натоварване, които влияят върху регистрираните сигнали за сила и преместване. [4,5] Общото предизвикателство при високоскоростните изпитвания на материали е ударът, който възниква между подхождащия стенд и буталото на задвижващия механизъм в началото на изпитването. Във високоскоростните системи обикновено се използва устройство за приближаване, за да се ускори буталото до желаната скорост на изпитване, преди образецът да бъде натоварен. В резултат на удара вътре в това устройство се предават осцилации, които се движат като еластични вълни на напреженията, към системата за натоварване. Тези вълни се отразяват в датчика за натоварване в долната част на изпитвателната система и в резултат на това оказват влияние върху измерванията на силата и преместването. За да се избегнат или поне да се намалят тези колебания, е необходимо да се инсталира механизъм за демпфиране на прилагането на силата. За тази цел могат да се използват различни материали или геометрии на контактните повърхности, както и да се монтират демпфериращи елементи. Въпреки това ефектът на демпфиране не трябва да оказва влияние върху измерването при натоварване 25% от границата на провлачване [5].Материали и методи

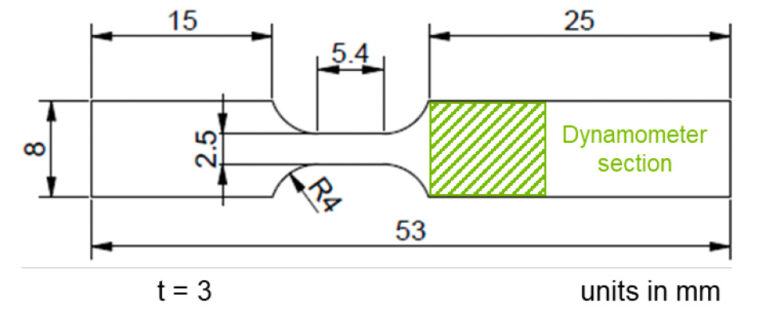

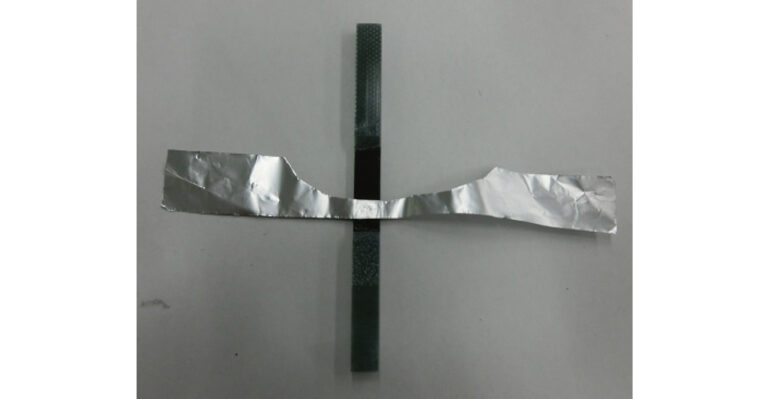

За целите на изследванията се използва композитен материал, изработен от епоксидна смола, подсилена със стъклени влакна (GFR-EP), като добър представител на гореспоменатата група материали. Материалът е подсилен с двупосочни стъклени влакна с ориентация 0/90°. Въз основа на няколко изследвания се очаква положителна зависимост от скоростта на деформация [1-3]. Геометрията на образеца, фигура 2, е по-нататъшно развитие на геометрията на образеца и е специално адаптирана за измерване с високоскоростна видеокамера. По-конкретно, образецът осигурява допълнителна динамометрична секция, която позволява изчисляване на силата с помощта на цифрова корелация на изображенията (DIC).Резултати и обсъждане

За определяне на свойствата на материала при високоскоростни изпитвания като цяло могат да се използват различни техники за измерване на деформации, като тензометри, оптични екстензометри, лазерни системи или високоскоростни камери [6]. Чрез допълнителен DIC-анализ на високоскоростните изображения става възможно визуализирането на разпределението на деформациите върху целия образец. Същото се отнася и за измерванията на силата, които могат да се извършват или чрез интегрирани в системата тензодатчици, или чрез безинерционни техники.

a. Измерване на силата

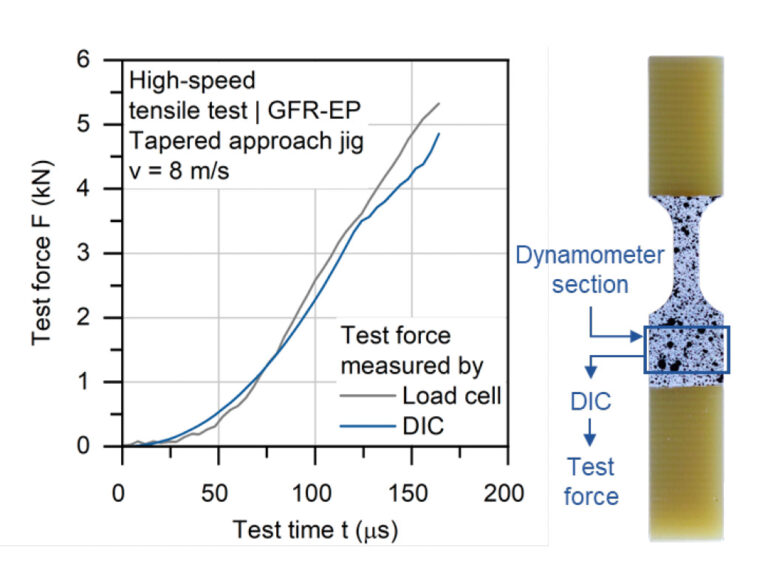

За да се оцени качеството на измерването на силата с тензодатчик, се прави сравнение със силите, изчислени чрез DIC-анализ и HPV-X2 камера. Точното измерване става достъпно, когато се проектира секция на динамометъра за образеца. Затова за тези изследвания се използва леко асиметричен образец (Фигура 5). Тази геометрия позволява едновременно измерване на деформацията в секцията на измервателния уред и измерване на силата в секцията на динамометъра с DIC-анализ.

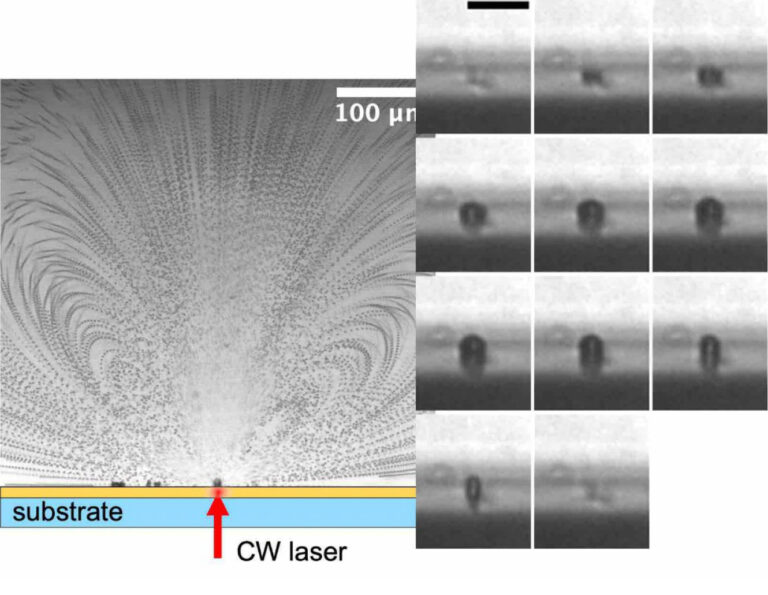

Обикновено участъкът на динамометъра е зона, в която не се получава пластична деформация. За FRP се има предвид участък, в който е позволено определянето на модула на Юнг. Тъй като определянето на модула на Юнг е разрешено в границите от 0,05 до 0,25% [8], се прилага променлив модул в зависимост от общата деформация, който е подходящ за вискоеластичното поведение на материала GFR-EP. По този начин силата, която действително се появява върху образеца, може да се определи чрез σ = Eꞏε (закон на Хук) F = EꞏεꞏA. Модулът на Юнг обаче трябва да се определи на динамична основа, тъй като квазистатичните свойства на материала не могат да се прехвърлят към високоскоростното изпитване. Следователно единствената възможност за определяне на правилния модул на Юнг е изчисление в рамките на краткия период от време между удара в подхождащия стенд и еластичните вълни на напрежение, които се разпространяват до достигане на датчика за натоварване в долната част на изпитвателната система. Освен това е важно измерената деформация в динамометричното сечение да се осредни за същата ширина на образеца, към която се отнася напречното сечение А.

Фигура 5 показва сравнението на изпитвателните сили, измерени чрез тензодатчик, с тези от DIC, когато се използва конусен подходен стенд и скорост на изпитване 8 m/s. Променящият се модул, споменат по-горе, е свързан с хода на средната деформация (синьо поле) от 0 до 0,8% по време на цялото изпитване.

Може да се забележи, че двете криви не се различават значително, което води до предположението, че използването на товарния датчик без допълнителна измервателна техника също е ефективно. При по-големи изпитвателни сили се наблюдават отклонения, причинени от осцилиращите сили и отразените вълни на напреженията в товарната система. В началото на изпитването в товарната композиция се индуцират вълни на напрежение, което води до осцилации в сигнала на силата, както се вижда между 25 и 75 μs. В хода на изпитването тези вълни на напрежението преминават през силовата уредба и силовата клетка, където се отразяват. В зависимост от фазовото им изместване и амплитудата им вълните могат да се анулират взаимно или да се усилват, което от своя страна води до колебания на отклоненията в сигнала за сила, както се вижда между 75 и 125 μs. Това показва, че измерването на силата чрез DIC-анализ често е от съществено значение за получаване на надеждни резултати. Така че разпространението и смущенията не могат да бъдат предвидени и следователно използването на корекционен коефициент не е ефективно. Сигналът за сила обаче е по-слабо повлиян от вълните на напрежение, отколкото се очаква, така че е възможно да се определят правилните свойства на материала с помощта на интегрирания тензодатчик. Първото обяснение за това поведение може да бъде използването на конусовидния подходен стенд, тъй като той не съдържа гумен пръстен. Поради това не се очакват влияния върху свойствата на материала, особено в началото на изпитването. С напредването на изпитването обаче влиянието на вълните на напрежение става все по-голямо, тъй като те се отразяват в датчика за натоварване.

b. Измерване на преместване и деформация

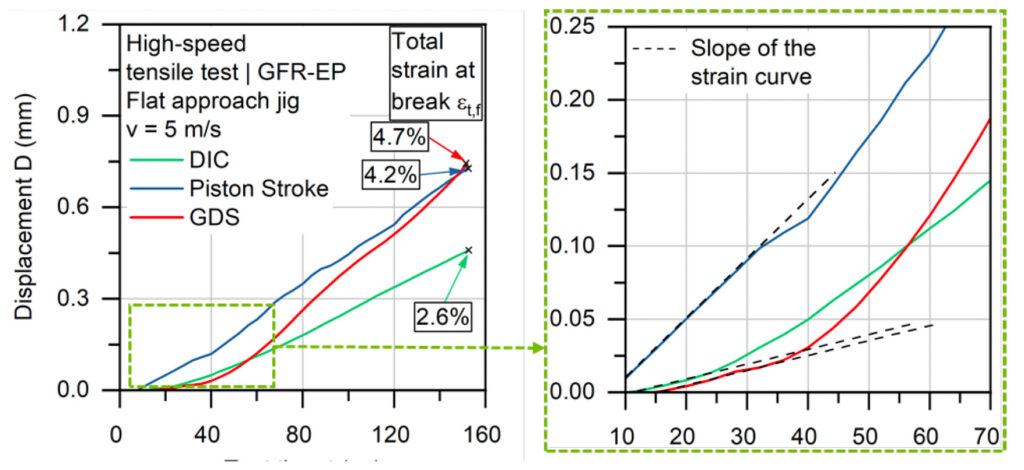

С представената тестова конфигурация са налични няколко техники за измерване на деформацията: ход на буталото, GDS и DIC. Докато при хода на буталото се измерва действителното движение на буталото в горната част на товарната композиция, при GDS се измерва само преместването между захватите. При DIC-анализа, от друга страна, преместванията и деформациите могат да се записват директно върху образеца.

Следователно само с DIC-анализ е възможно да се определят истинските щамове. Очакват се разлики между тези методи, които могат да се дължат на следните влияния:

- Компоненти с различна твърдост, участващи в товарната композиция

- Еластична деформация на компонентите в товарното предаване

- Ефекти на потискане чрез компресия и абсорбиращи силата свойства на каучука

- Измерване на разстоянието до

Както може да се види в Фигура 6, горепосочените ефекти могат да доведат до значителни отклонения в получените криви на деформация. Както се очакваше, сензорът за хода на буталото е доста линеен и се различава значително от останалите криви, тъй като повечето компоненти и техните деформации са включени в това измерва- не. Освен това ударът и многократните сблъсъци с приспособлението за приближаване могат да се регистрират чрез хода на буталото. Отклоненията между GDS и DIC са малки при ниски деформации, но се увеличават с напредването на времето на изпитването. Но, както може да се види в уголемения разрез, наклоните на приложените тангенти в дадените граници са еднакви, като по този начин GDS работи добре в рамките на малките деформации, където се отчитат ефекти като огъване на образеца, проблеми със затягането или хлабина.

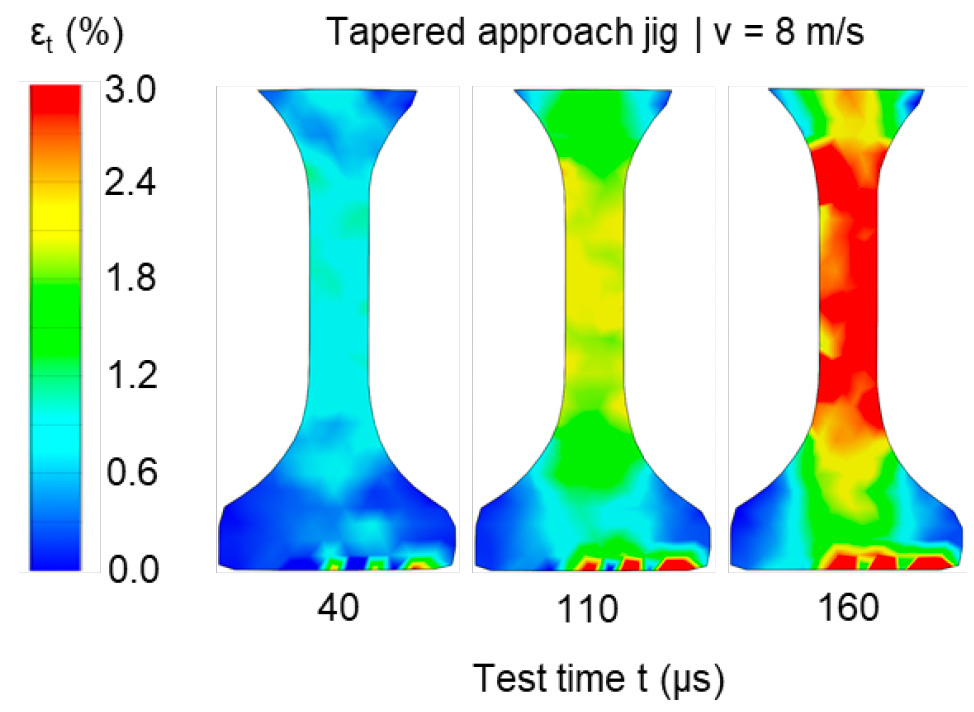

За да се визуализира разпределението на деформациите в образеца, Фигура 7 показва общата деформация при различни времена на изпитване. Очевидно е, че геометрията на образеца работи добре, тъй като разпределението на деформациите в сечението на уреда е хомогенно. В динамометричната секция обаче се наблюдава нехомогенно разпределение на деформациите, което се дължи на двупосочната ориентация на влакната. Тъй като образецът е изработен от непрекъснати влакна, натоварването в 0°-слоеве в средата на образеца се прехвърля от измервателната към динамометричната секция

докато външните влакна са подложени на по-малка сила. От тези констатации може да се заключи, че всяко локално измерване на деформации, като тензометричните датчици, няма да работи правилно за измерване на силата в динамометричния участък, тъй като там може да се установи нехомогенно разпределение на деформациите.

Заключения и перспективи

В рамките на тази работа на високоскоростната машина за ударни изпитвания HITS-TX беше извършено сравнение на интегрираните в системата и допълнителните техники за измерване на изпитвателните сили и премествания. Особено тези два параметъра бяха определени като критични, тъй като могат да бъдат повлияни от осцилации, които са последица от удара вътре в устройството за подход. Представено е иновативно измерване с помощта на камера HPV-X2 и DIC-анализ, с което могат да се изчислят истинските изпитвателни сили и общите деформации. Може да се покаже, че сигналът за сила от тензодатчика показва само малки отклонения от DIC-анализа, така че генерирането на свойства на материала е възможно особено при малки деформации, както при определянето на модула. Тази процедура може да бъде използвана за приложения като създаване на данни за материала за целите на симулацията, особено ако изпитването на компоненти в режим на високоскоростно или аварийно натоварване е скъпоструващо. Що се отнася до измерванията на преместването и деформациите, беше посочена ясна зависимост от използването на подходяща измервателна техника. Когато GDS може да се използва при ниски деформации, от съществено значение е да се използва DIC-анализ при определяне на общите деформации при разрушаване на образеца. С помощта на DIC може да се осъществи и локално измерване на деформациите и разпределение на деформациите върху целия образец. Благодарение на задействането и синхронизацията чрез свързване на HPV-X2 и HITS-TX винаги се осигурява достатъчен брой изображения за оценка на деформациите, както и удобен анализ на данните. Препратки

[1] K. Naresh, K Shankar, B.S. Rao, R. Velmurugan: Effect of high strain rate on glass/carbon/hybrid fiber reinforced epoxy laminated composites (Влияние на високата скорост на деформация върху епоксидни ламинирани композити, подсилени с въглеродни/хибридни влакна). Composites Part B 100 (2016) 125-135.

doi: org/10.1016/j.compositesb.2016.06.007

[2] Y. Ou, D. Zhu, L. Huang, Y. Yao: Механично характеризиране на свойствата на опън на композит от стъклени влакна и подсилен с тях полимер (GFRP) при различни скорости на деформация и температури. Полимери 8

(5) (2016) 1-16.

doi: 10.3390/polym8050196

[3] J. M. L. Reis, F. L. Chaves, H. S. da Costa Mattos: Поведение при опън на полиуретан, подсилен със стъклени влакна, при различни скорости на деформация. Materials and Design 49 (2013) 192-196.

doi: 10.1016/j.matdes.2013.01.065

[4] SAE J2749: Изпитване на полимери на опън с висока скорост на деформация.

[5] M. Keuerleber: Keuerber: Determination of Young's modulus of plastics at high strain rates by the example of PP (на немски език), PhD work, Stuttgart (2006).

[6] DIN EN ISO 26203-2: Метални материали - Изпитване на опън при високи скорости на деформация - Част 2: Сервохидравлични и други системи за изпитване (на немски език).

[7] Myslicki, S.; Ortlieb, M.; Frieling, G.; Walther, F.: Високопрецизна оценка на деформацията и развитието на повредите на композитни материали чрез високоскоростна камера, високочестотни импулси и техники за корелация на цифрови изображения. Materials Testing 57 (11-12) (2015) 933-941.

doi: org/10.3139/120.110813

[8] DIN EN ISO 527-1: Пластмаси - Определяне на свойствата на опън - Част 1: Общи принципи (на немски език).