MIV-X

MAIVIS Optisches Ultraschall-Fehlerprüfgerät

| Frequenz | 20 kHz - 400 kHz |

| Prüfart | Visuelle Oberflächeninspektion |

| Typ | Table-Top-Geräte |

| Branchen | Verkehr, Material, Chemie, Halbleiter, Elektrotechnik, Infrastruktur |

Ermöglicht Inspektionen in Abhängigkeit von der Objektgröße

- Verwendung eines Kamerastativs für kleine Objekte

- Befestigung am Stativ für große Objekte

Machen Sie es sichtbar!

Visualisierung von Rissen, Hohlräumen, Delaminationen und anderen verborgenen Defekten, die normalerweise nicht visuell überprüft werden können

In verschiedenen Branchen eingesetzt

Jeder kann schnell und einfach eine visuelle Oberflächeninspektion durchführen

Dank der von Shimadzu entwickelten Lichtbildtechnik, die einen Ultraschall-Oszillator mit einem Stroboskop kombiniert, können oberflächennahe Defekte, wie z. B. das Abblättern von Klebe- und Haftflächen heterogener Materialien, sowie Lacke, thermische Sprays und Beschichtungen einfach und zerstörungsfrei geprüft werden.

- Bringen Sie einfach den Ultraschallschwinger an der Probe an und positionieren Sie die Kamera über der Prüffläche.

- Die Ausbreitung des Ultraschalls wird schnell angezeigt, und Fehler sind auf dem Video leicht zu erkennen.

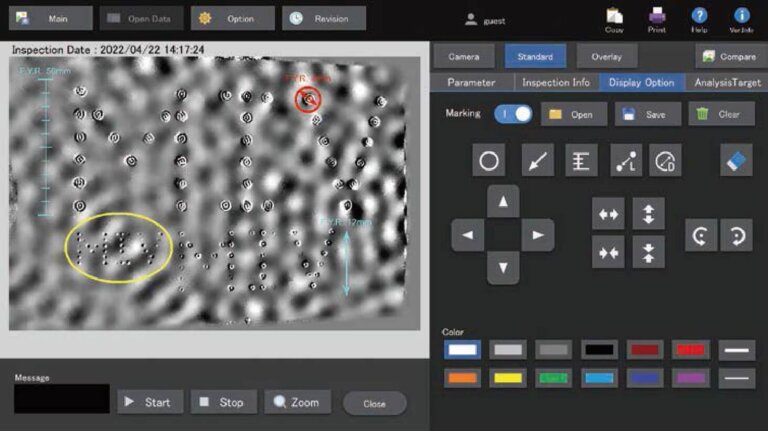

- Die einfach zu bedienende Software ist mit Funktionen zur Markierung von Fehlern und zur einfachen Messung der Größe ausgestattet.

- Die Produktreihe umfasst ein optionales optisches Zoom-Set, mit dem kleinere Fehler erkannt werden können.

Optischer Ultraschall-Fehlerdetektor MAIVIS™

Inspektionsfall

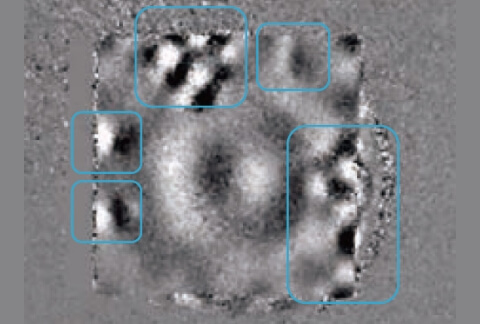

01 Inspektion mangelhafter Verbindungen unterschiedlicher Materialien

Ergebnisse der Inspektion

(Ultraschallfeldbild)

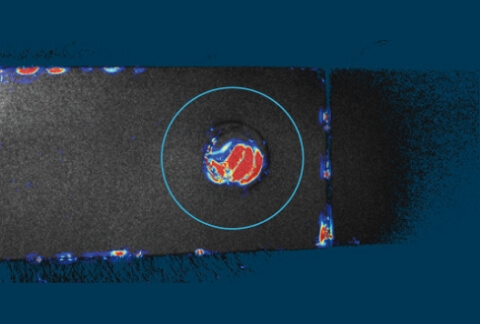

Reibrührpunktschweißen (FSSW)

Kontrollierte Probenoberfläche

- Aluminium

- Stahl

- 30 mm

- Plattenstärken von je 1 mm

Ergebnisse der Inspektion

(Ultraschallfeldbild)

Blauer Rahmen: Defektes Gebiet

Überlagerung

Blauer Rahmen: Defektes Gebiet

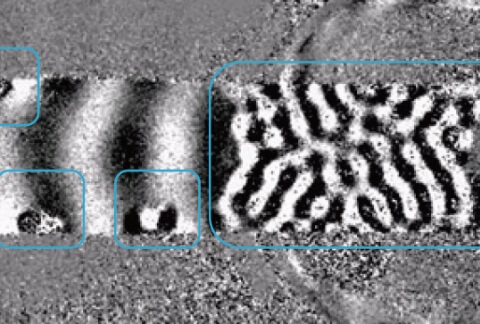

02 Prüfung von Rissen in einem Grundmaterial unter einer Folie (simulierte Beschichtung)

Ein Riss in der Oberfläche eines Grundmaterials unter einer Folie (Beschichtung), der mit dem bloßen Auge nicht sichtbar war, wird erkannt, ohne dass die Folie abgezogen werden muss.

Ergebnisse der Inspektion

Stahlplatte mit lm af xed

(Simulierter Riss auf der Stahlplatte)

Kontrollierte Probenoberfläche

(Ultraschallfeldbild)

Oszillator

Ergebnisse der Inspektion

(Ultraschallfeldbild)

Blauer Rahmen: Fehlerhafte Region

Überlagerung

Blauer Rahmen: Fehlerhafte Region

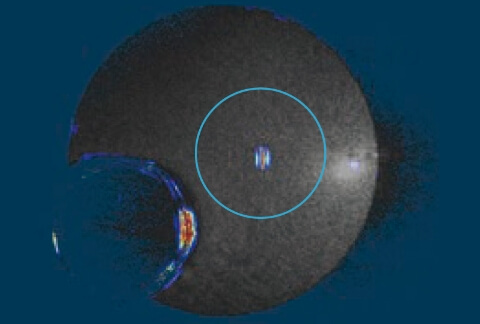

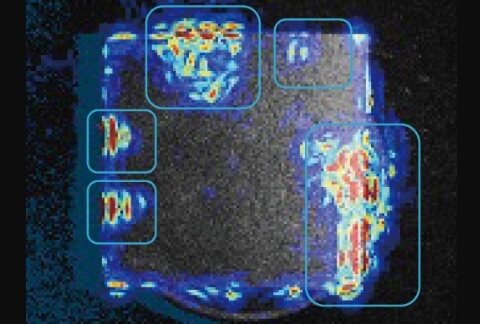

03 Inspektion der Delamination der Klebefläche zwischen CFK und Edelstahl

Künstlich erzeugte Delaminationen werden zerstörungsfrei erkannt. Mit Röntgendurchleuchtung werden auch unbestätigte Delaminationen (unten rechts) erkannt.

Probe zur Verfügung gestellt von: Nagoya Municipal Industrial Research Institute

Verklebtes CFK/Edelstahl-Material (CFK-Oberfläche)

Plattenstärke / CFK: 2 mm / Edelstahl: 0,5 mm

Röntgen-Durchleuchtungsbild

Blauer Rahmen: Simulierter Defekt

Ergebnisse der Inspektion

(Ultraschallfeldbild)

Blauer Rahmen: Defektes Gebiet

Überlagerung

Blauer Rahmen: Defektes Gebiet

04 Inspektion der Delamination der Klebefläche zwischen CFK und Titanlegierung

Ein Defekt, bei dem es sich vermutlich um eine Delamination aufgrund einer 3-Punkt-Biegebelastung handelt, wird zerstörungsfrei erkannt.

Es ist offensichtlich, dass die Delamination in der Mitte des belasteten Bereichs signifikant ist.

Verklebtes CFK/

Titanlegierung (Titanoberfläche)

3-Punkt-Biegebelastung vor der Prüfung

Dicke der Titanplatte: 0,2 mm

Ergebnisse der Inspektion

(Ultraschallfeldbild)

Blauer Rahmen: Defektes Gebiet

Überlagerung

Blauer Rahmen: Defektes Gebiet

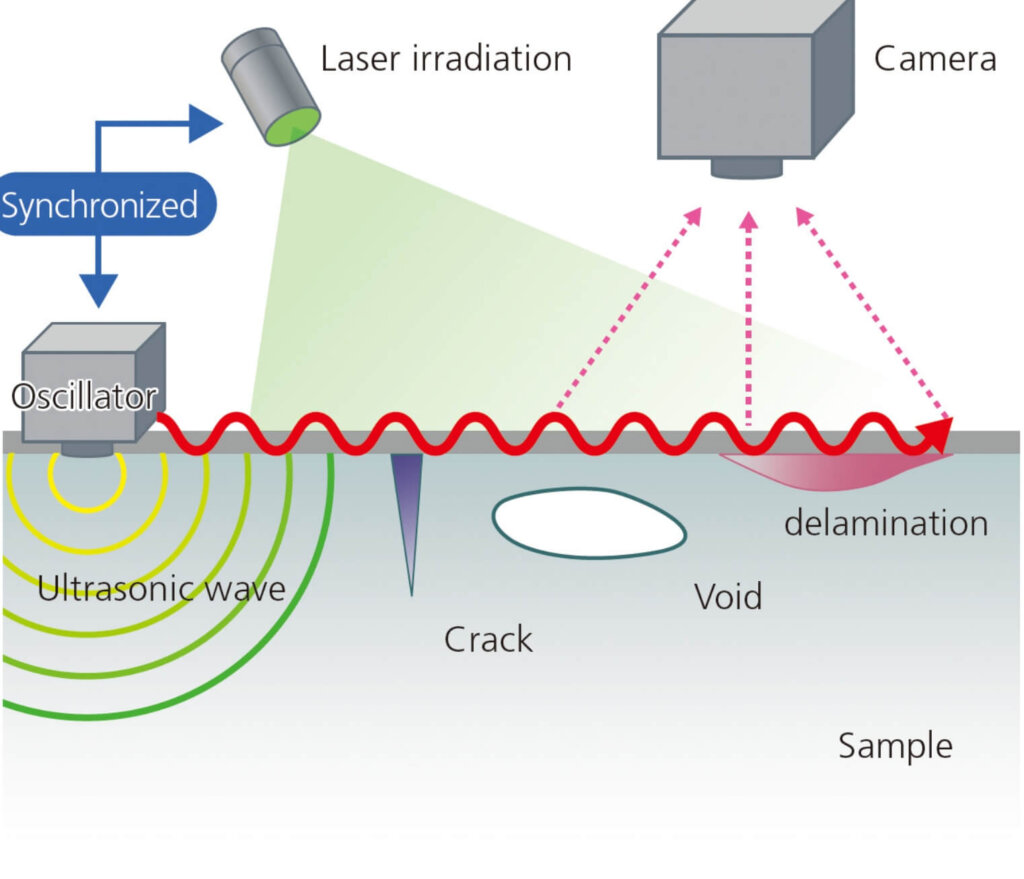

Prinzip der Messung

Bei der optischen Ultraschall-Fehlerprüfung wird die Probe ermutigt, die Verschiebung der Oberfläche optisch zu erkennen, und die Ausbreitung der Ultraschallwelle auf der Oberfläche wird beobachtet.

- Die Probe wird durch kontinuierliche Ultraschallschwingungen belastet.

- Die mikroskopische Verschiebung der Oberfläche außerhalb der Ebene, die auf die Ausbreitung der Ultraschallwelle zurückzuführen ist, wird mit Hilfe von Laserstrahlung und einer Kamera* optisch sichtbar gemacht.

- Defekte werden durch die Beobachtung von Störungen bei der Ausbreitung der Ultraschallwelle erkannt.

*Die von Shimadzu entwickelte Lichtabbildungstechnologie kombiniert Speckle-Shearing-Interferometrie über Ultraschallschwingungen mit einer stroboskopischen Technik. (Patentiert in Japan, China und den USA)

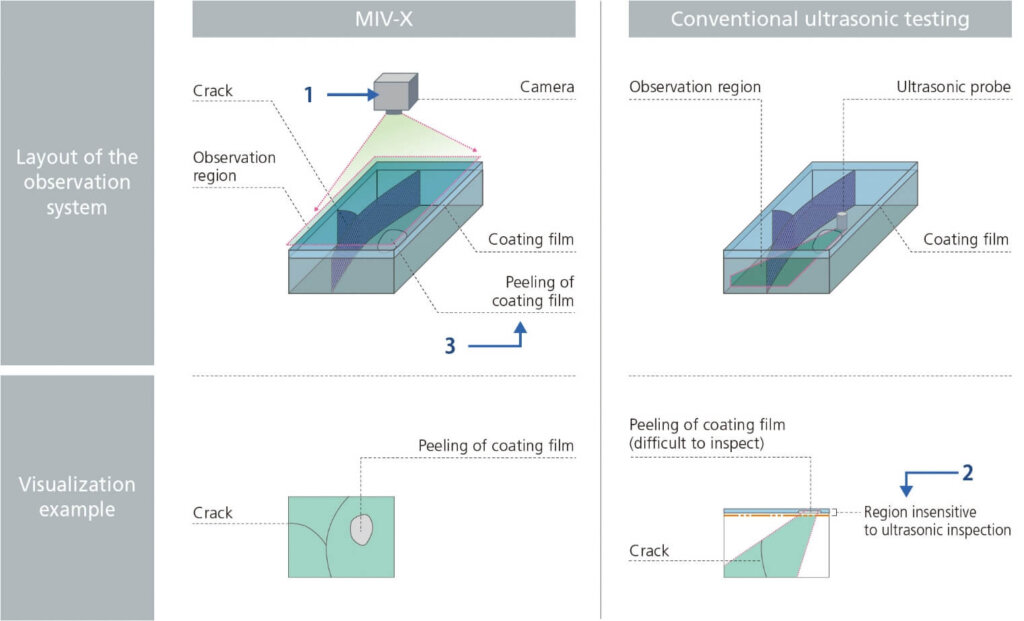

Unterschied zur Ultraschall-Rissprüfung

Das optische Ultraschallprüfgerät MIV-X hilft in Bereichen, in denen die Ultraschallprüfung (UT) schwierig ist.

Überlassen Sie die zerstörungsfreie Prüfung von Oberflächen und oberflächennahen Bereichen dem MIV-X!

Hier sind die Vorteile!

1 Stapelprüfung eines großen Bereichs innerhalb des Sichtfelds der Kamera

2 Gut im Prüfen von Oberflächen und oberflächennahen Bereichen

3 Auch bei ungleichen Materialien müssen keine Unterschiede in der akustischen Impedanz beachtet werden

Nützliche Funktionen

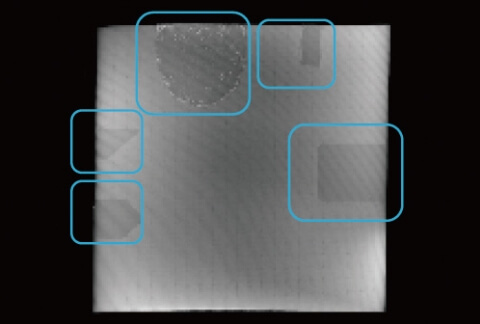

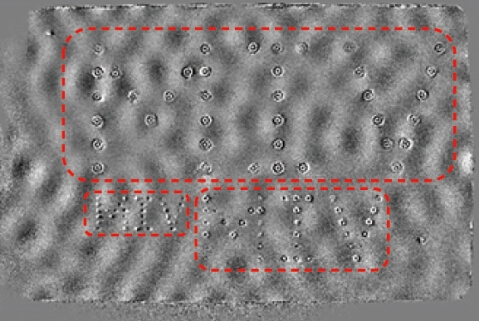

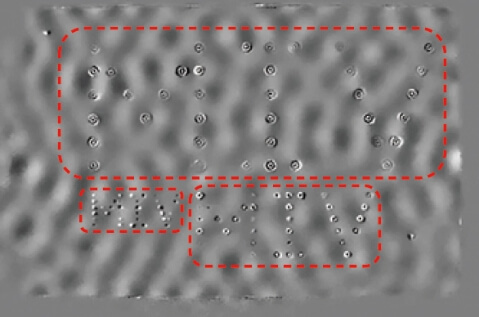

Funktion zur Rauschunterdrückung vereinfacht die Fehleridentifizierung

Beobachtungsprobe:

- Platte mit aufgeklebtem Film.

- Die Platte ist an drei Stellen mit den Buchstaben "MIV" graviert. (mit eingravierten Durchmessern von 1, 2, und 4 mm).

- (Der Bereich mit dem eingravierten MIV ist durch einen roten Rahmen gekennzeichnet).

Standardbild

(Ultraschallfeldbild)

Etwas Lärm bleibt

Rauschunterdrückung EIN

Das Rauschen wird entfernt, so dass ein klares Bild entsteht.

Hintergrundwellenfilter EIN

Bild mit hervorgehobenem Text

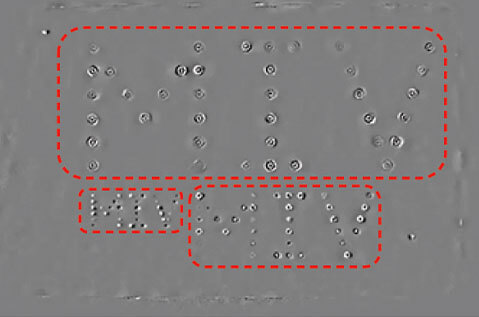

Dimensionsanzeige und Markierungsfunktionen vereinfachen die Identifizierung von

Position und Größe des Defekts

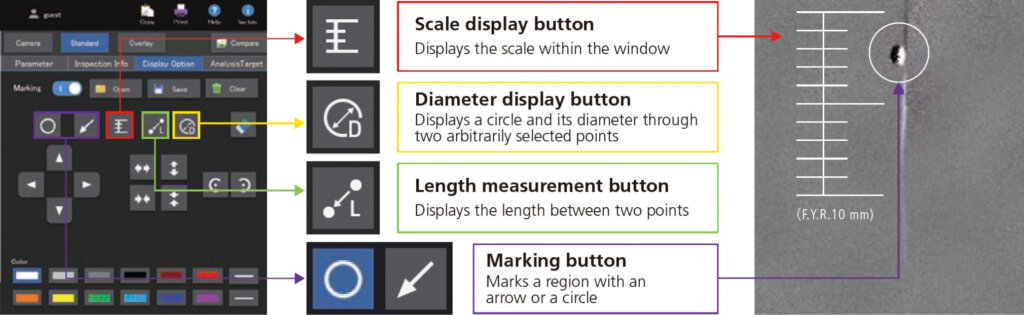

Optisches Zoom-Set (optional erhältlich) für die Erkennung kleinerer Defekte

Verringert die minimale Erfassungsgröße um einen Faktor von etwa zwei (MIV-X-Standard): Von etwa

1 mm Durchmesser bis 0,5 mm Durchmesser)

Die optische Achse des Lasers kann ebenfalls eingestellt werden, was die Gleichmäßigkeit der Bestrahlung verbessert.

Anwendungen

Optionen

| MIV-X Universal-Satz 331-30400-58 | ||

|---|---|---|

| Kamerastativ | 331-30450-42 | Maximaler Kameraabstand 1000 mm, mit Kamerawinkel-Einstellmechanismus |

| Optischer Zoom eingestellt | 331-30410-42 | Kameraabstand: 50 bis 200 mm, Inspektionsbereich: Ca. 28 × 42 mm (Kameraabstand 50 mm), Minimale Erkennungsgröße: φ0,5 mm (abhängig von Probe und Prüfbedingungen) |

Technische Daten: MIV-X

|

|||

| MIV-X | |||

|---|---|---|---|

| Verwenden Sie | Erkennung von Defekten wie Hohlräumen und Rissen in der Nähe der Oberfläche einer Probe und Abschälen von Verbindungsstellen bei Multimaterialien | ||

| Prüfbares Material | Metall, Keramik, Verbundwerkstoffe, ungleiche Verbindungen, Multimaterialien, usw. | ||

| Abstand der Kamera | 250 bis 1000 mm | ||

| Inspektionsbereich / Krümmungsradius | Ca.100×150 mm / R150 mm(Kameraabstand 250 mm) Ca.200×300 mm / R300 mm (Kameraabstand 500 mm) Ca.400×600 mm / R600 mm (Kameraabstand 1000 mm) | ||

| Minimale Erkennungsgröße | Ca. 1/100 der Prüffläche (je nach Probe und Prüfbedingungen) Kameraabstand 250 mm → Minimale Erkennungsgröße ist ca. φ1 mm. | ||

| Zeit der Inspektion | Ca. 25 Sekunden oder weniger (Beobachtung + Analyse, außer Bedingungseinstellungszeit) | ||

| Frequenz | 20 kHz bis 400 kHz | ||

| Laserschutz (Klasse) | IEC60825-1 Klasse 1, FDA 21 CFR Teil 1040.10 Klasse 1, JIS C6802 Klasse 1 | ||

| Standardfunktion | Frequenzabtastung, Angabe des Analysebereichs, Markierung, Maßanzeige, Fehlerratenberechnung, Analyse von Mehrfachbedingungen, Rauschunterdrückung, Hintergrundwellenfilter, Automatische Suche nach Inspektionsbedingungen, Datenspeicherung/-ausgabe | ||

| Leistungsanforderungen | Einphasig 100 bis 230 V, 250 VA Netzanschluss an der Steuereinheit: IEC60320-C13 | ||

| Betriebstemperatur | +10 bis +30 ℃ | ||

| Abmessungen / Gewicht | Kameraeinheit: 180 mm (B) × 170 mm (T) × 88 mm (H); ca. 2,7 kg Steuereinheit: 165 mm (B) × 390 mm (T) × 406 mm (H); ca. 12 kg Oszillator: 60 mm (Ø) × 60 mm (H); ca. 0,9 kg | ||

Technische Daten: Ausstattung MIV-X

| MIV-X Universal-Satz 331-30400-58 | ||

|---|---|---|

| Kameraeinheit | 331-30340-11 | |

| Kontrolleinheit | 331-30275-11 | |

| Oszillatoreinheit | 331-30178-11 | |

| Software | 331-30502 | |