Резюме

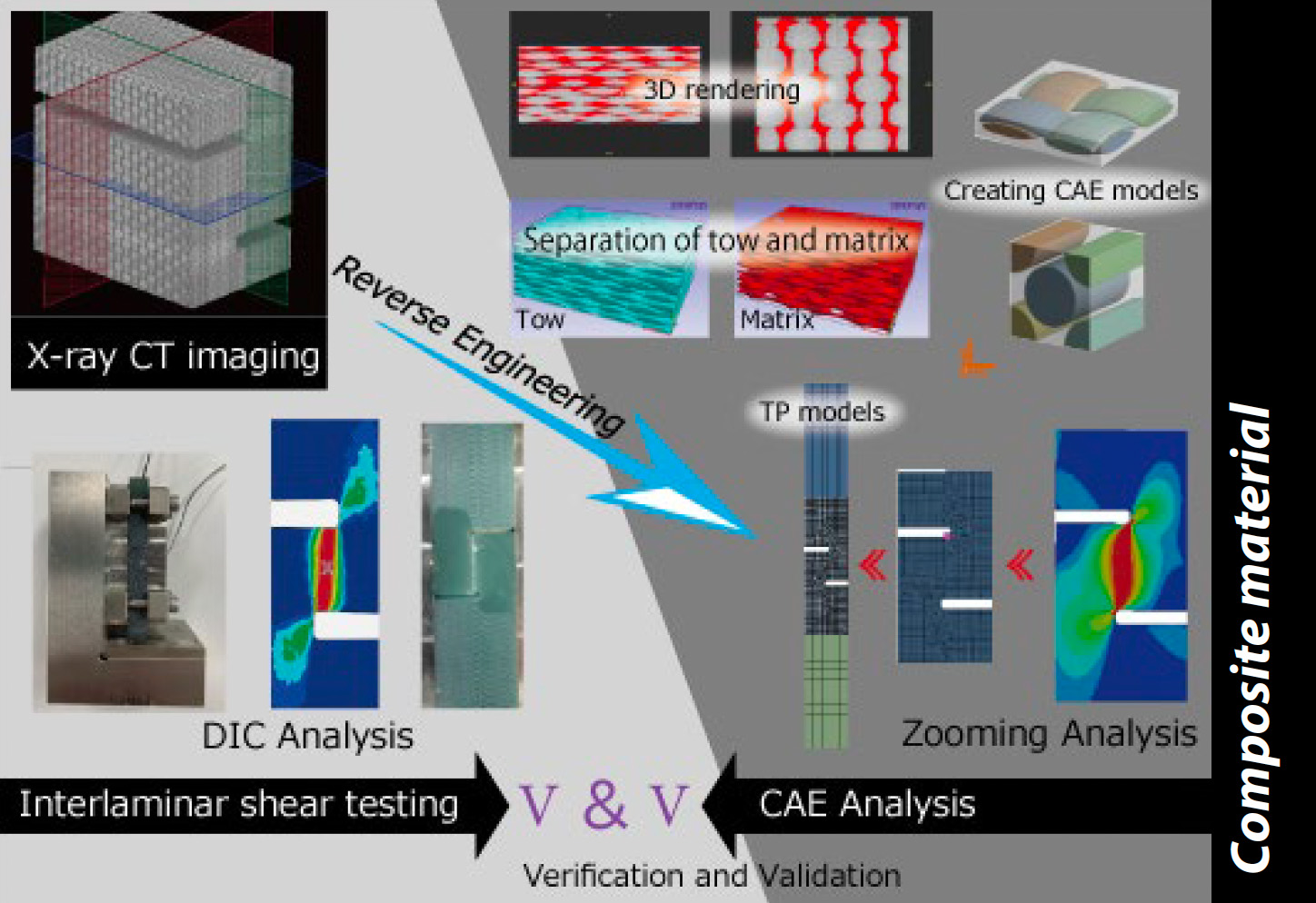

Изследвахме приложимостта на модифицирания метод за изпитване на междуслойно срязване при натиск с врязване, който е ефективен за получаване на свойствата на междуслойно срязване на термопластични CFRP, към широко използваните в промишлеността гладкотъкани материали от GFRP. Създаден е CAE модел за анализ въз основа на резултатите от наблюдението на мезомащабната структура чрез рентгенова компютърна томография и е извършен анализ на хомогенизацията с акцент върху ограничителните условия на изпитвания образец от гледна точка на коефициента на триене. Измерените стойности и резултатите от анализа показаха добро съответствие.Въведение

През последните години пластмасите, подсилени със стъклени влакна (GFRP), които имат висока специфична якост и отлична обработваемост и възможност за формоване, се прилагат широко за електронни субстрати, кораби и външни части на автомобили и се превърнаха в незаменим материал. GFRP, който е композитен материал, има анизотропия и показва сложно поведение при деформация и разрушаване в зависимост от посоката на главната ос на приложеното напрежение: опън, натиск, огъване, срязване в равнината, междупластово и извънпластово срязване или комбинация от тях. При проектирането на продукти с помощта на компютърно подпомагано инженерство (CAE) съществува силна необходимост от методи за изпитване, които могат да оценят поведението при разрушаване на всеки компонент поотделно.

*1 Cybernet Systems Co., Ltd. Mechanical CAE Div.

*2 SHIMADZU CORPORATION

Пластмасовите платки тип 4 (FR4), които са изработени от стъклени влакна и епоксидна смола, се използват широко в печатните платки за електронни устройства.

Причината за интензивното използване на FR4 е фактът, че гладкотъканият материал GFRP има високи електроизолационни свойства и незапалимост, както и че поради подсилващия ефект на стъклените влакна има малка промяна в размерите на повърхността под въздействието на топлината. Въпреки това, тъй като този материал има ламинирана структура, влакната са ориентирани в равнината, но почти няма ориентация на влакната между ламините, което го прави структура, богата на смола. Ето защо, въпреки че се проявяват отлични механични свойства в посока в равнината, подсилващият ефект на влакната е слаб в междуламинарната посока, така че физичните свойства на матричната смола са доминиращи и се очаква нелинейно поведение поради поддаване на смолата. Важно е да се разберат точно междуламинарните свойства на срязване, за да се възпроизведе чрез числена симулация деформационното поведение, което е силно повлияно от свойствата на матричната смола, като огъване и отлепване.

Няколко метода за изпитване са предложени като представителни методи за измерване на свойствата на срязване в междупластовата зона на композитите (1-3). При всеки метод за изпитване формата на приспособлението е сложна и е трудно да се произведе образец за изпитване на междуламинно срязване, тъй като размерът на образеца за изпитване трябва да бъде дълъг по отношение на посоката на ламиниране на композитния материал

(4). Между другото, методът за изпитване на якостта на срязване на междупластовите слоеве чрез компресия с врязване, при който се прилага натисково натоварване върху крайната повърхност на малък образец за изпитване, приет в JIS K 7092, се използва широко като метод за изпитване, който може лесно да оцени якостта на срязване на междупластовите слоеве на пластмаси, подсилени с въглеродни влакна (CFRP).

(5). Размерът на изпитвателния образец в посока на ламиниране, необходим за това изпитване, е с дължина от 3,5 до 6,5 mm, което дава възможност за лесно производство на изпитвателни образци с малко количество материал. Въпреки това този метод на изпитване не може да получи деформацията на срязване, тъй като областта, в която се концентрира деформацията на срязване между ламелите, е много тясна.

Въпреки това, по отношение на метода за изпитване на натиск на термореактивни CFRP, в предишни изследвания

(6) чрез изчисление е изказано предположението, че областта на междупластовите деформации на срязване може да бъде разширена чрез увеличаване на степента на припокриване на каналите на зъбите. През последните години са публикувани примери за модифицирани изпитвания на междуламерен натиск при срязване, при които областта на деформация при срязване може да се разшири чрез задълбочаване на прореза на изпитвания образец и към областта на деформация може да се прикрепи тензодатчик

(4). Установено е, че нелинейните характеристики на междупластовото срязване могат да се получат директно от изчисленото номинално напрежение на срязване, получено чрез разделяне на силата на натиск, получена от машината за изпитване, на площта на срязване между назъбените канали и измерената деформация, получена от тензометричния датчик. При този метод на изпитване се използва цифрова камера, синхронизирана с машината за изпитване, за да се наблюдават и оценяват малки области, а измерването на деформацията се извършва чрез анализ на цифрови изображения (Digital Image Correlation - DIC). Чрез използването на DIC анализ за измерване на деформацията е установено, че междуламинарната деформация на срязване може да се измерва лесно от малка деформация до голяма деформация, без да се притеснявате за падане или граници на измерване по време на измерването с тензодатчик. В настоящата статия изследваме дали модифицираният метод за изпитване на натиск с врязване, който е ефективен за получаване на свойствата на срязване между ламелите на термопластичния CFRP, е приложим за обикновения тъкан GFRP, който е материал, подсилен с непрекъснати влакна, широко използван в промишлеността.

От друга страна, усилията за заместване на част от реалните изпитвания с числена симулация (CAE анализ) стават все по-важни в отговор на намаляването на различни разходи, свързани с производството на прототипи, и на неотдавнашното движение за насърчаване на цифровата трансформация (7), свързано с проблема с новия коронавирус. Входната информация, необходима за осъществяване на CAE анализ, може да бъде разделена най-общо на три вида: модели за анализ, свойства на материалите и гранични условия. По-специално, много е трудно да се получат свойствата на материалите за композитни материали с анизотропия. Еластичното поведение в изотропните материали се характеризира с четири свойства: Модул на Юнг, коефициент на Поасон, модул на срязване и модул на обем. По принцип модулът на Юнг и съотношението на Поасон, които са експериментално лесни за измерване, се прилагат като входни стойности, а измерването на модула на срязване не е необходимо. При анизотропните материали обаче модулът на Юнг и модулът на срязване са независими един от друг и трябва да се измерват независимо.

Успоредно с усилията за получаване на модула на срязване, както е описано по-горе, чрез изпитване, са проведени много изследвания за аналитично прогнозиране на свойствата на материала.

Правилото за смесване (8), което е известно като най-класическия метод, позволява прогнозиране на свойствата на материалите чрез прости изчисления, които могат да се извършват ръчно. Правилото за смесване обаче предполага, че влакната и смолите, които изграждат композита, са свързани последователно или успоредно с посоката на оста на натоварване, или с други думи, приемат се идеализирани условия за улеснение на изчисленията, така че то може да се прилага само за много ограничени композитни материали, като например еднопосочна армировка. Еквивалентният метод на включване, предложен от Eshelby (8), и неговото разширение - теорията на Mori/Tanaka (9), могат да се прилагат за повече композитни материали, отколкото правилото за смесване, но ефективността му не е достатъчно доказана, освен за композитни материали с прекъснати влакна, като например изделия, получени чрез шприцване, тъй като теоретичната разработка се основава на допускането, че формата на включването е сфероид. Методът на хомогенизация (10), използван в настоящата статия, привлича вниманието като метод, който може да реши тези проблеми. При метода на хомогенизация модел, който представя мезомащабната структура на композитния материал (в случая на GFRP - размерът, при който може да се наблюдава хетерогенната структура на влакната и смолата), се използва за симулиране на изпитването на материала с помощта на метода на крайните елементи и се извършва числено изпитване за оценка на видимата реакция на материала и за измерване на свойствата на материала. Тъй като взаимодействието между влакната може да бъде внимателно отчетено, горепосоченият проблем може да бъде решен по общ начин за всеки композитен материал.

През последните години се наблюдава силна тенденция за активно използване на нови материали с цел подобряване на експлоатационните характеристики на продуктите и на пазара се появяват един след друг нови композитни материали. Универсалността на метода на хомогенизация го прави най-подходящия подход за тенденциите на този пазар на материали. За подробности относно метода на хомогенизиране вижте съществуващата бележка за приложение № 58 (11). Тук е важно да се подчертае, че методът на хомогенизация изисква и входна информация, като например формата на микроструктурата и свойствата на материала на отделните влакна и смоли, за да се проведат симулациите. С други думи, проблемът с получаването на физичните свойства не може да бъде решен само с помощта на технологията за анализ, а характеристиките на композитните материали могат да бъдат определени само чрез комбинация от измерване и анализ.

В Приложна бележка № 58 бяха представени примери за проверка на едноосни свойства на опън на композитни материали чрез комбинация от измерване и анализ. В тази статия вниманието е насочено към режима на деформация при срязване и е представен пример за изследване, който съчетава измерване и анализ. Първо, създаден е аналитичен модел въз основа на резултатите от наблюдението на хетерогенната мезомащабна структура чрез рентгенова компютърна томография (КТ) и са прогнозирани стойностите на свойствата чрез провеждане на хомогенизационен анализ. Валидността на модела е проверена чрез сравняване на предсказаните резултати с действителните резултати за чисто срязване. Освен това отделно беше проведен анализ, при който условията на ограничение на изпитвания образец, наложени от използвания в експеримента стенд (стенд, съответстващ на JIS K 7092), бяха възпроизведени с помощта на коефициент на триене. Аналитичните резултати бяха сравнени с експерименталните резултати, за да се провери валидността на експерименталните резултати.

Определяне на различните параметри, необходими за създаване на модела

Оценка на свойствата на междуслойно срязване на гладкотъкани материали от GFRP

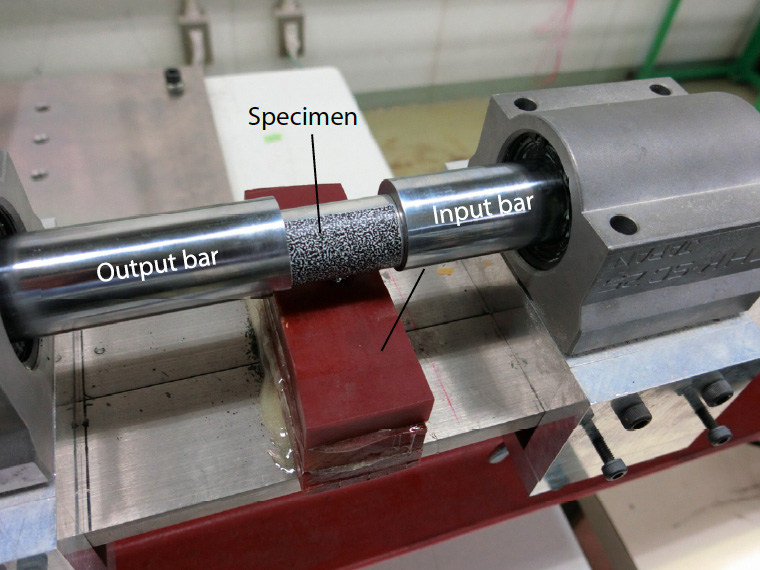

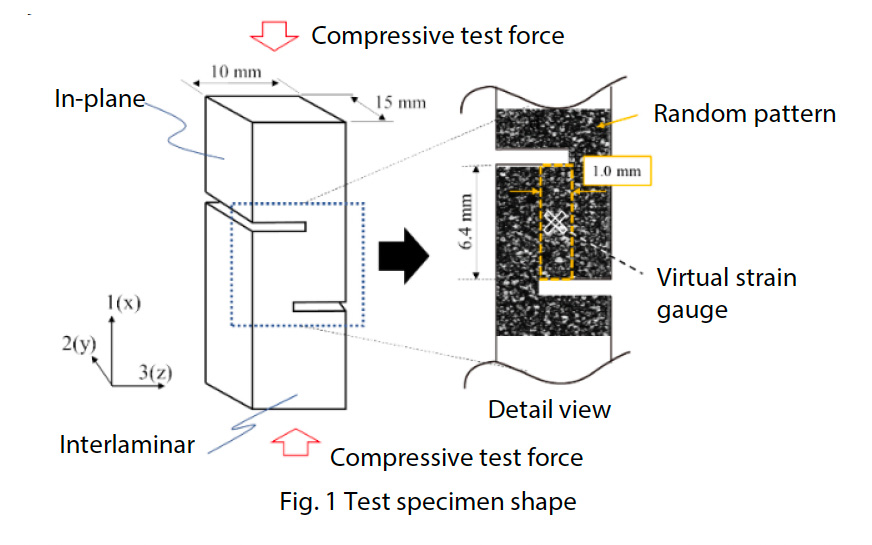

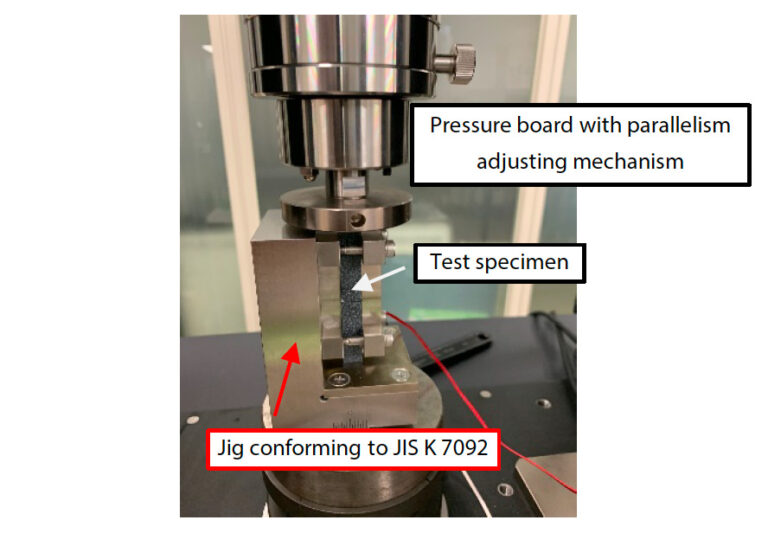

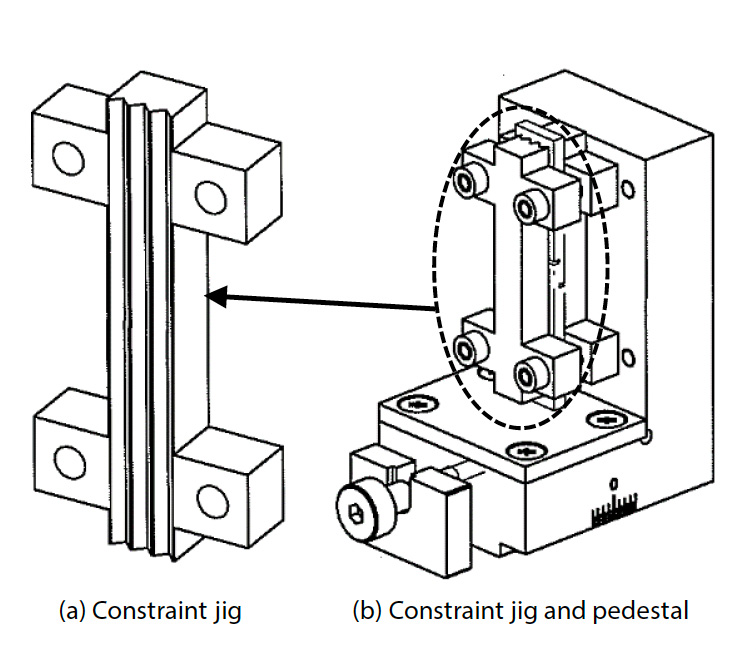

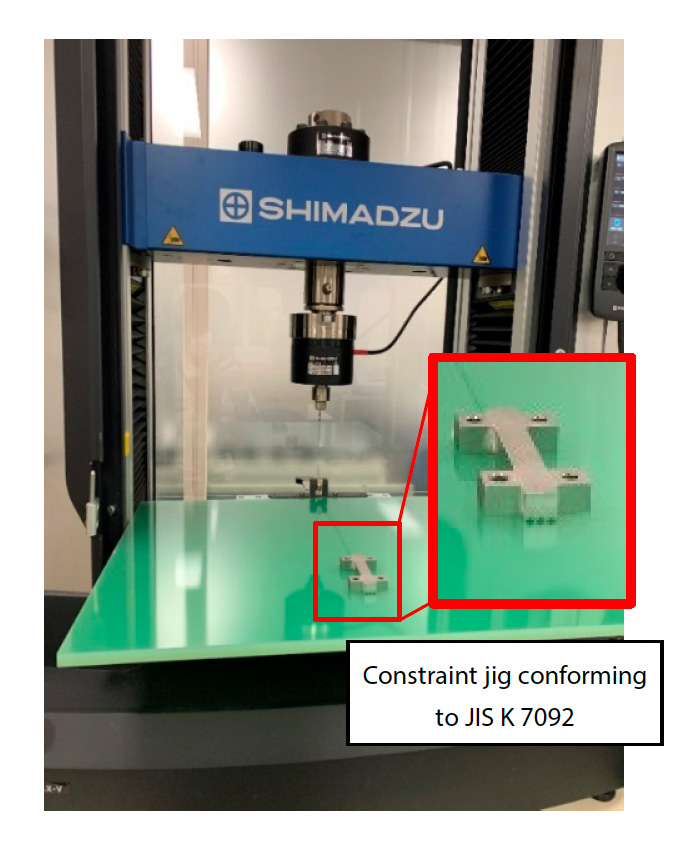

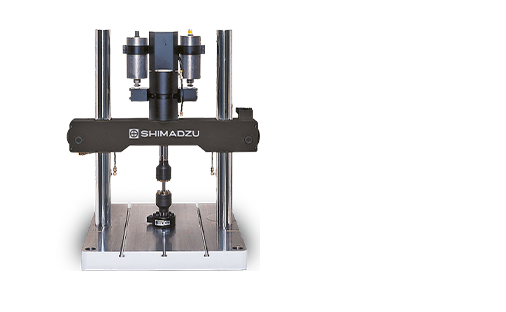

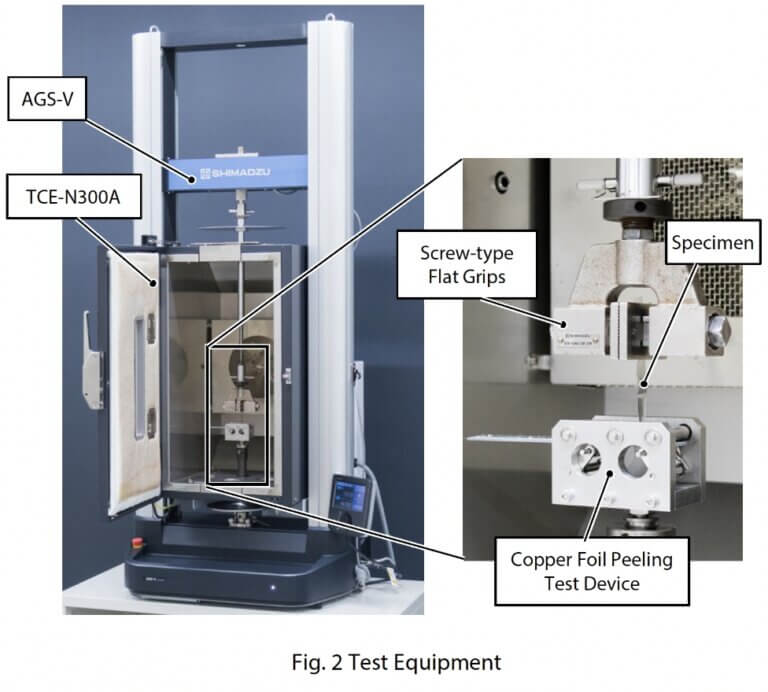

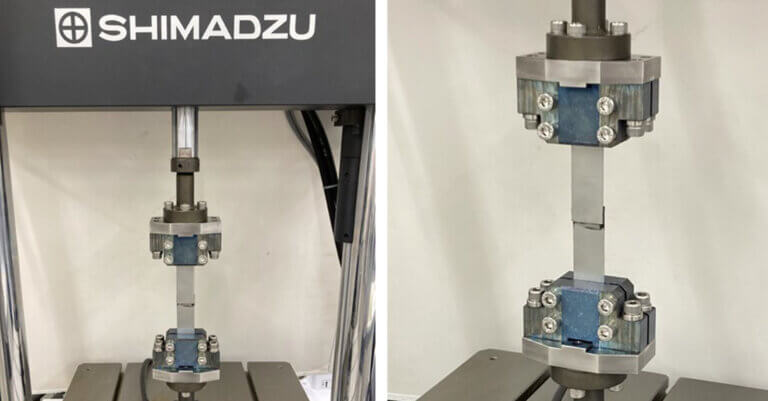

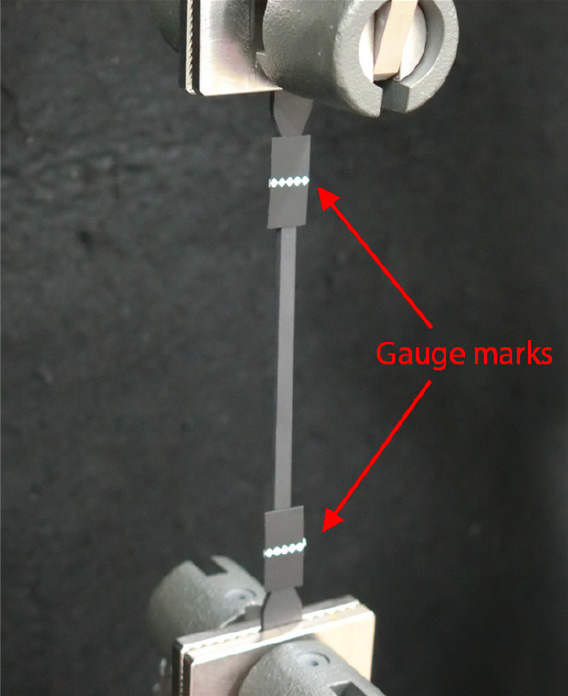

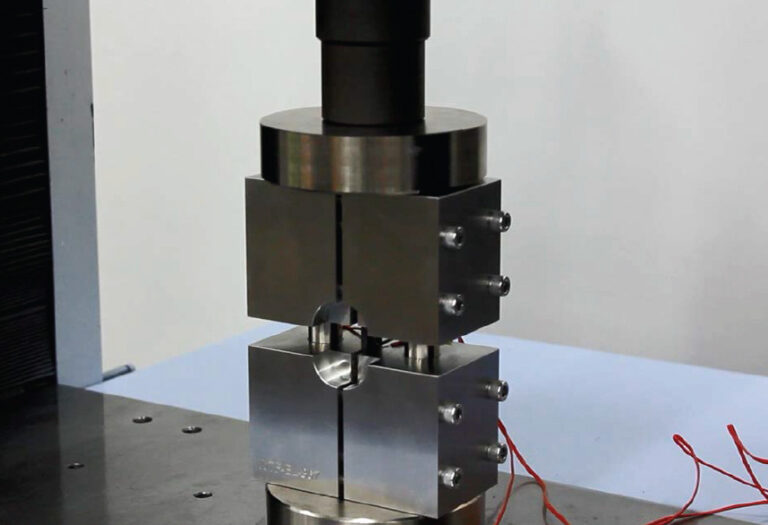

Както е показано на фиг. 1, изпитваният образец е направен от плоскост от GFRP с дебелина приблизително 10 mm. Общата дължина на образеца е 80 mm, а за да се концентрира деформацията на срязване между назъбените канали, подложени на натоварване на срязване, назъбените канали са застъпвани с 1 mm, за да се разшири зоната на деформация на срязване от формата, посочена в JIS K 7092 (5), и разпределението на деформацията в зоната на деформация на срязване е направено равномерно (4). Широчината на разстоянието между вдлъбнатините е проектирана да бъде 1 mm. На повърхността на изпитвания образец е нанесена произволна шарка чрез нанасяне на черен спрей, последван от бял спрей. Образецът беше поставен в система за изпитване на междупластово срязване, състояща се от приспособление, отговарящо на изискванията на JIS K 7092, и дъска за натиск с механизъм за регулиране на паралелизма. На фиг. 2 е показана системата за изпитване на междуслойно срязване и състоянието след поставяне на изпитвания образец. На фиг. 3 е показана структурата на приспособлението за изпитване по стандарта JIS K 7092. Уредът, съответстващ на JIS K 7092, се класифицира приблизително като ограничителен уред, който предотвратява изкривяването на изпитвания образец извън равнината, и компонент на пиедестала, който натоварва със сила на натиск долната крайна повърхност на изпитвания образец. За да се потисне съпротивлението при плъзгане на изпитвания образец, ограничителната стойка има структура от жлебове, успоредни на посоката на изпитвателното натоварване. Съпротивлението на плъзгане може да се регулира и чрез промяна на момента на затягане на четирите болта за закрепване и свързване на ограничителната конструкция към компонента на постамента. При това изпитване е приет въртящ момент на затягане от 0,15 N-m, както е посочено в JIS K 7092. С помощта на прецизната универсална изпитвателна машина Autograph™ AGX™-50kNV, показана на фигура 4, и специалния тип безконтактен екстензометър TRViewX, който не се влияе от поведението на изпитвания образец извън равнината, беше конструирана изпитвателна система, която може да получава изображения за наблюдение, синхронизирани със сигнала за изпитвателната сила на изпитвателната машина. Скоростта на изпитване е 0,5 mm/min. Деформацията при срязване беше получена от DIC анализ с помощта на GOM Correlate 2016, който се произвежда от GOM GmbH.

γXZ=|ε_ (+45) |+|ε_ (-45) | (1)

|ε_ (+45) | : Абсолютна стойност на деформацията, получена от изхода на виртуалния тензодатчик, монтиран под ъгъл +45°.

|ε_ (-45) | : Абсолютна стойност на деформацията, получена от изхода на виртуалния тензодатчик, монтиран на -45°

Номиналното напрежение на срязване τXZ е изчислено по уравнение (2).

τXZ= F/ab (2)

F: изпитвателна сила (N), a: разстояние между назъбените канали (6,4 mm), b: ширина на образеца (15 mm)

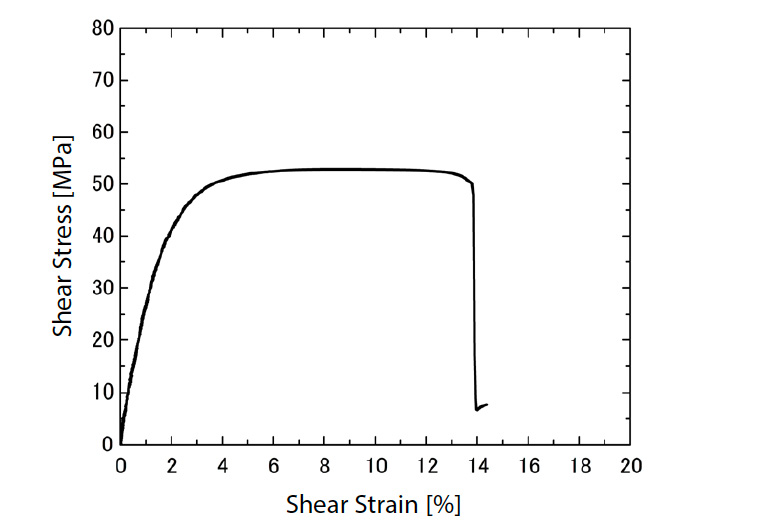

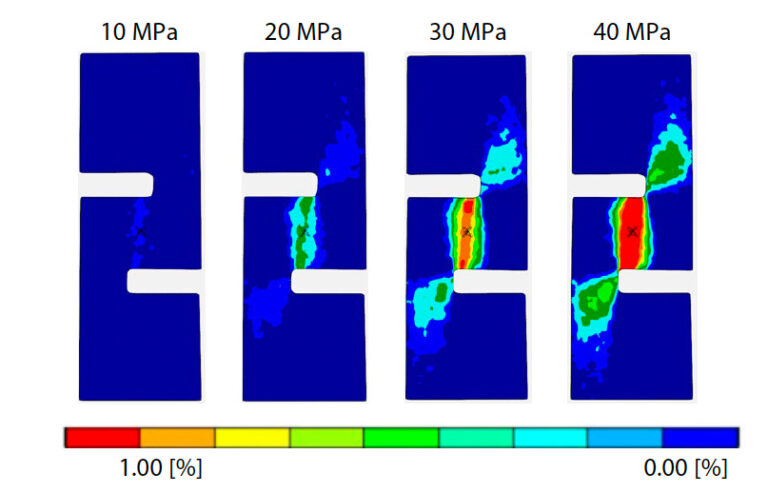

На фиг. 5 е показана диаграмата на напреженията при срязване между пластовете на обикновения тъкан GFRP, получена при това изпитване. Връзката между напрежението и деформацията на обикновения тъкан GFRP е линейна до около 30 MPa напрежение на срязване, но след това става нелинейна и се поддава при около 50 MPa. Както бе споменато по-горе, тъканият материал от GFRP има структура, в която е ламиниран плат от стъклени влакна, импрегниран със смола. Поради това GFRP обикновеният тъкан материал е богат на смола в междуламинарното направление и се счита, че нелинейността се появява поради характеристиките на дуктилност на смолата. На фиг. 6 са показани контурни диаграми на междуслойната деформация на срязване от резултатите от DIC анализа при 10 до 40 MPa. Деформацията на срязване в междуслойната зона се разпределя равномерно и широко между вдлъбнатините на GFRP гладкотъкан материал от началото на изпитването и тази тенденция е същата дори когато натоварването, приложено към изпитвания образец, се увеличава. От зависимостта с напрежението в линейната начална област, деформацията от 0,1 до 0,3 % на фиг. 5, модулът на срязване между ламелите, изчислен по метода на най-малките квадрати, е 2546,1 MPa.

Оценка на условията на ограничаване на образеца чрез измерване на коефициента на триене

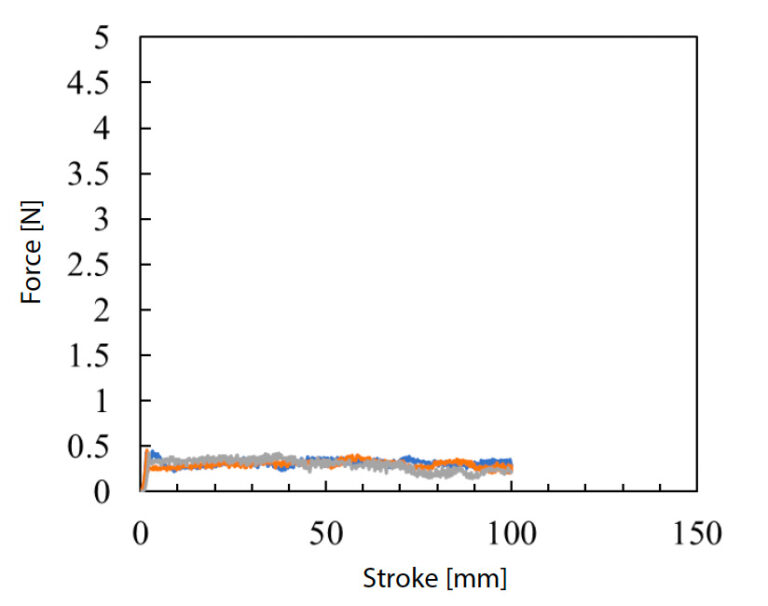

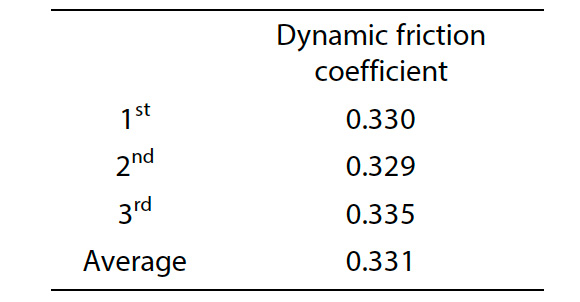

Условията на ограничаване на изпитваните образци, използвани при изпитването на срязване между ламелите, бяха оценени чрез измерване на коефициента на триене с помощта на прецизна универсална машина за изпитване Autograph AGX-5NV и устройство за измерване на коефициента на триене. На фигура 7 е показано изпитването. При провеждане на изпитването плоска плоча от гладкотъкан материал от GFRP с дебелина 10 mm се поставя върху изпитвателното пространство на машината за изпитване след изрязване на назъбения образец, а върху плоската плоча се монтира ограничителна шайба, така че контактната повърхност на образеца да може да я докосва. Скоростта на изпитването е определена на 100 mm/min, а данните за изпитвателната сила са получени, когато ходът на машината за изпитване е бил 100 mm. За да се потвърди възпроизводимостта на получените данни, бяха проведени три изпитвания. Коефициентът на динамично триене за прилагане в CAE анализа е изчислен от средните данни за силата на изпитване за ход от 20 до 60 mm, получени при стабилна сила на изпитване и теглото на приспособлението. На фиг. 8 е показана диаграмата на изпитвателната сила и хода, а в таблица 1 са представени резултатите от изчисляването на коефициента на динамично триене. От горепосочените резултати се установява, че коефициентът на динамично триене, генериран на контактната повърхност между образеца и ограничителния стенд, е 0,33.

Получаване на данни за формата на врязания образец с помощта на рентгенова компютърна томография

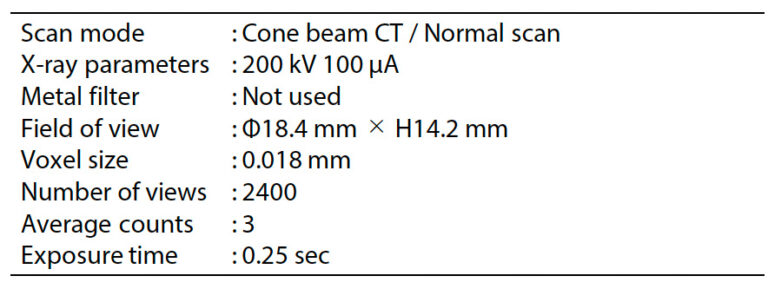

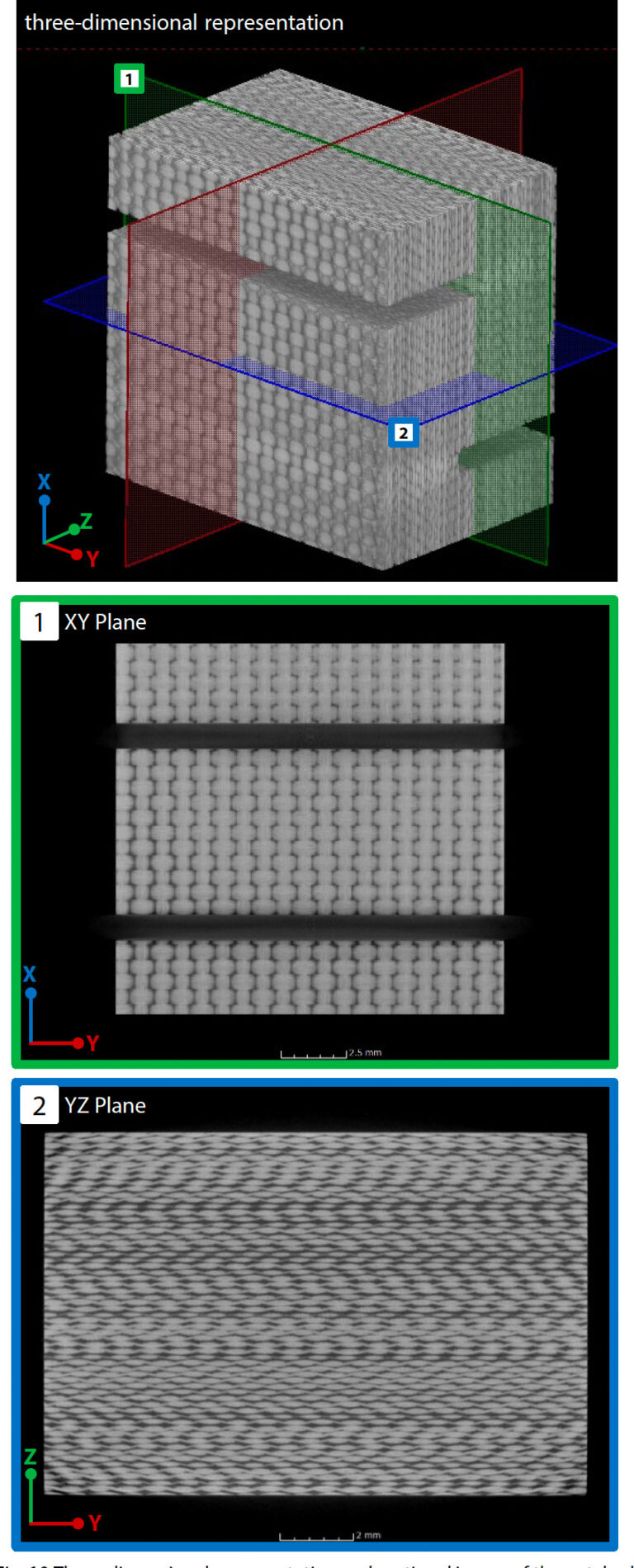

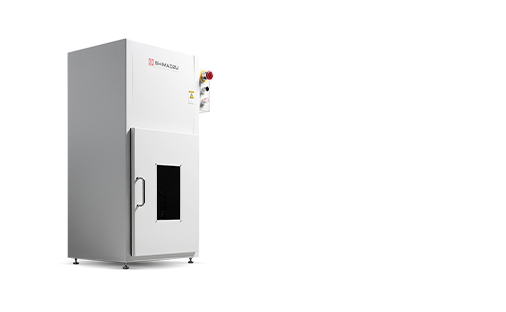

С помощта на микрофокусната рентгенова компютърна томографска система inspXio™ SMX™-225 CT FPD HR Plus, показана на фиг. 9, бяха получени изображения на напречното сечение на образеца с прорези, за да се определи формата на аналитичния модел. При условията, показани в таблица 2, бяха направени компютърни томографски изображения в близост до вдлъбнатината на пробата и бяха изведени няколкостотин изображения на напречното сечение във формат DICOM (Digital Imaging and Communications in Medicine). На фиг. 10 са показани изображения на напречни сечения и триизмерно представяне, създадено с помощта на софтуер за анализ на триизмерни изображения въз основа на изображенията на напречни сечения. На изображението на напречно сечение областите с висока плътност и висока абсорбция на рентгенови лъчи са бели, а областите с ниска плътност и ниска абсорбция на рентгенови лъчи са черни. Извършена е обработка на изображенията, за да се създаде модел от изображението на напречното сечение, който да се използва при анализа на крайните елементи. Чрез анализ на изображенията на напречното сечение, получени чрез компютърна томография, с помощта на Simpleware™, произведен от Synopsys, бяха определени параметрите на формата на микроструктурата, необходими за създаване на модела за анализ. За гладкотъканния материал от GFRP, който ще се анализира, факторите, които влияят върху свойствата на материала, са обемното съдържание и формата на напречното сечение на кълбото (сноп от няколкостотин до 1000 влакна, разположени в една посока), както и разстоянието между съседните снопове влакна. Съдържанието на монофиламенти във вътрешността на кълбото също оказва влияние върху свойствата на материала, но в това изображение за анализ не беше възможно да се получи ясен контраст дори във фината област във вътрешността на кълбото, така че той беше определен чрез съпоставяне с резултата от монтажа. Подробностите са описани в раздел 3 по-долу. Тези параметри на формата не са еднакви в целия материал и са разпределени с вариации. Поради това в инструмента за анализ на изображенията беше измерен сравнително широк диапазон, включващ множество снопове влакна, и средната стойност беше приета като форма на модела за анализ.Създаване на модел

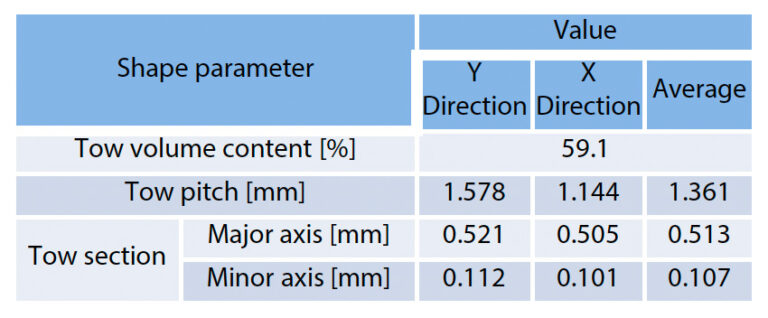

Идентифициране на параметрите на формата

На фиг. 11 е показана обемната фракция на влаченето, измерена от Simpleware. Областта на влакънцето и областта на матрицата бяха разделени чрез бинаризиране на изображението в сива скала, получено от рентгеновата компютърна томография, с подходящи прагове. Обемната част е определена чрез измерване на обема на всяка отделена област.

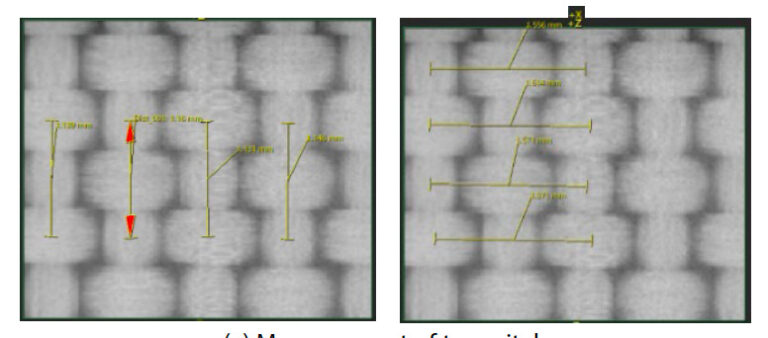

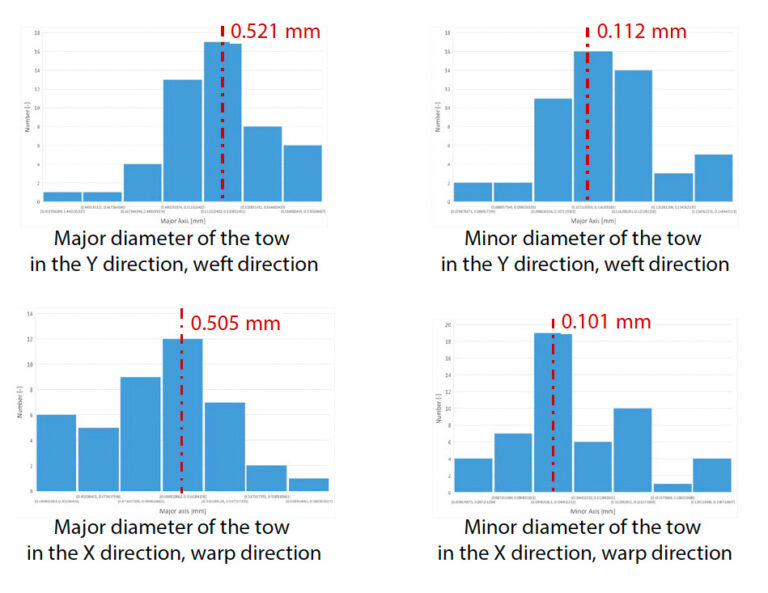

На фиг. 12 е показана формата на напречното сечение на телта и измереното разстояние между телата. Приема се, че тегленето има елиптично напречно сечение, и се измерват големият и малкият диаметър. На случаен принцип са избрани 49 влака. На фиг. 12 е показан резултатът от съставянето на хистограма със 7 бина чрез прилагане на теоремата за квадратния корен към броя на точките на измерване за всеки измерен параметър на формата. Тъй като нямаше тенденция всички параметри на формата да се съгласуват ясно с обща статистическа функция, като например разпределението на Гаус, средната стойност на бина с най-голяма вероятност за съществуване беше използвана като параметър на формата. Този резултат показва, че формата на буксира в посоките X и Y е ясно различна. По принцип обаче е изключително рядко да се проектира продукт с оглед на тези микроструктури, зависещи от посоката, затова този път беше приложена още една средна стойност от средните стойности в двете посоки, еднакво за кълбото в двете посоки.

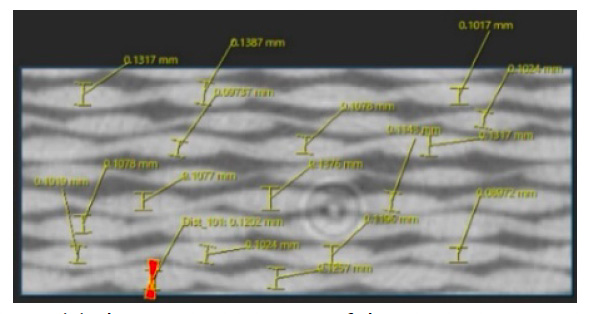

На фиг. 12 (в) е показано и изображение от измерване на разстоянието между съседните телове. Този параметър на формата е измерен от изображение извън равнината. Границата между областите, които не са закрити от перпендикулярното теглене, и областите, които са закрити от перпендикулярното теглене, са богати на пластмаса и поради това изглеждат тъмни. В резултат на това областите, които не са закрити от перпендикулярни влекачи, и областите, които са закрити от перпендикулярни влекачи, изглеждат като отделни правоъгълни форми. Стъпката на влачене се определя като разстоянието между централните точки на този правоъгълник. Както и при формата на напречното сечение на влекача, разстоянието между 49 влекача се измерва. За разстоянието между въжетата е наблюдавана тенденцията да зависи от вертикалните и вертикалните посоки на влакната в (в) на същата фигура, след което средната стойност е приложена към модела за анализ. Таблица 3 и фиг. 13 обобщават всеки от окончателно определените параметри на формата и действително създадените за численото изпитване модели за анализ.

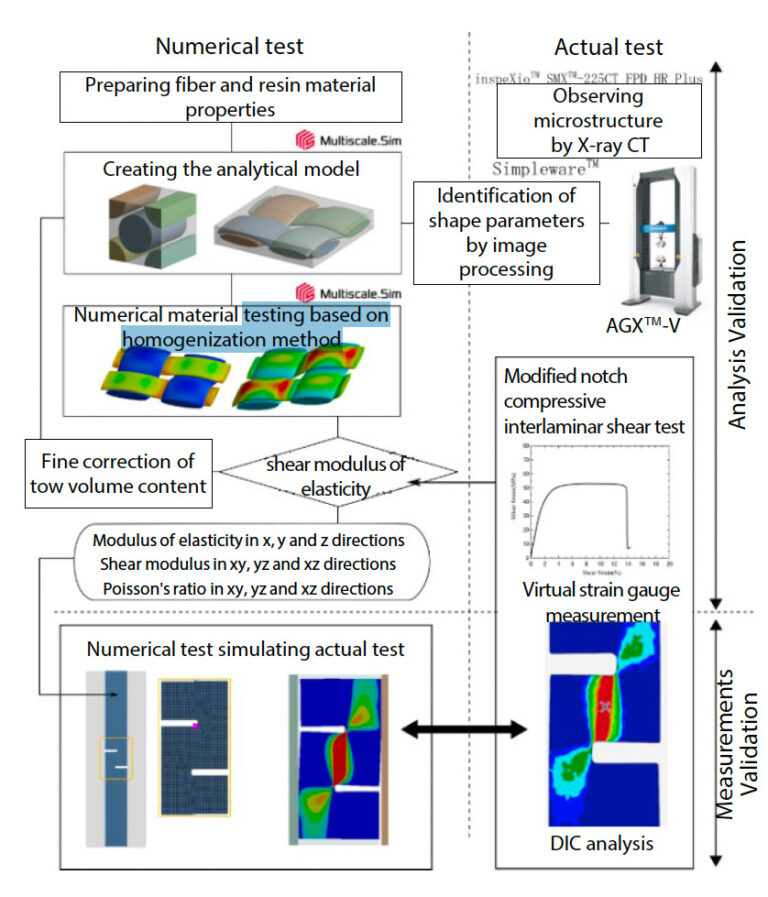

Оптимизиране на параметрите на формата

Непрекъснатите материали, подсилени с влакна, като използваната в този анализ обикновена тъкан, обикновено имат изключително силна анизотропия. Аналитичните методи, основани на метода на хомогенизацията (10), са ефективни за аналитично прогнозиране на свойствата на материалите, които характеризират анизотропното поведение. Методът на хомогенизацията осигурява аналитичен подход за оценка на видимата реакция на материала и в крайна сметка за определяне на свойствата на материала чрез провеждане на числено изпитване. изпитване чрез числено изчисление с помощта на модел на краен елемент, който представя нееднородността на микроструктурата. Чрез просто измерване на материалните свойства на отделните влакна и смоли (и свойствата на материалния интерфейс, ако те трябва да се вземат предвид) или чрез получаването им от база данни и т.н., може да се получи анизотропно поведение на материала и материални свойства за всички видове армировка, въз основа на тяхната хетерогенна микроструктура. Подробности за този метод за анализ са посочени в Приложна бележка № 58 (11). Цялостният ход на анализа е показан на фиг. 14. Беше направен опит да се провери валидността на двата аспекта на анализа и измерването. Аналитичната валидация беше извършена чрез описания по-горе анализ на хомогенизацията. Необходимата информация беше формата на микроструктурата и свойствата на материалите, от които тя е съставена. Конкретните стойности на параметрите на формата, необходими за моделиране на микроструктурата, бяха определени чрез прилагане на данните, наблюдавани чрез рентгенова компютърна томография, към обработка на изображенията, както е описано в раздел 2-3.Валидиране на метода за изпитване

За да се провери валидността на действителния метод на изпитване, беше извършен анализ със същата форма и гранични условия като тези на изпитването. Свойствата на материала на обикновения плат, използван в този модел за анализ, бяха получени във фазата на проверка на анализа. Чрез сравняване на разпределението на деформациите на срязване в образеца, получено чрез анализа, с резултата, измерен чрез DIC анализа, беше потвърдено, че аналитичният резултат съвпада добре с действителния резултат от изпитването. Същевременно в анализа се прави опит за количествено определяне на условията, влияещи върху резултатите от изпитването, като се сравняват коефициентът на триене между приспособлението и образеца и аналитичните резултати, получени чрез практическа промяна на натоварването при затягане на приспособлението.

Метод за анализ

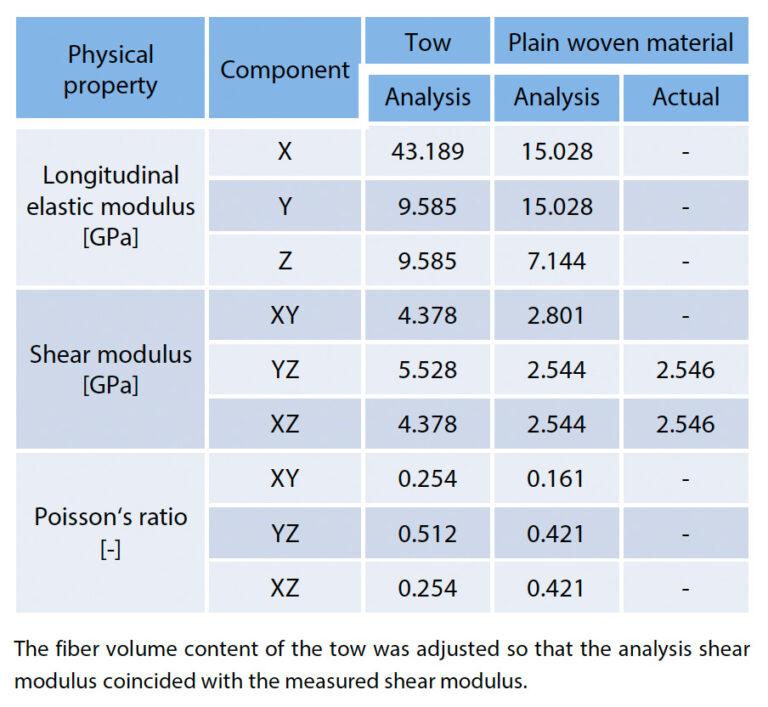

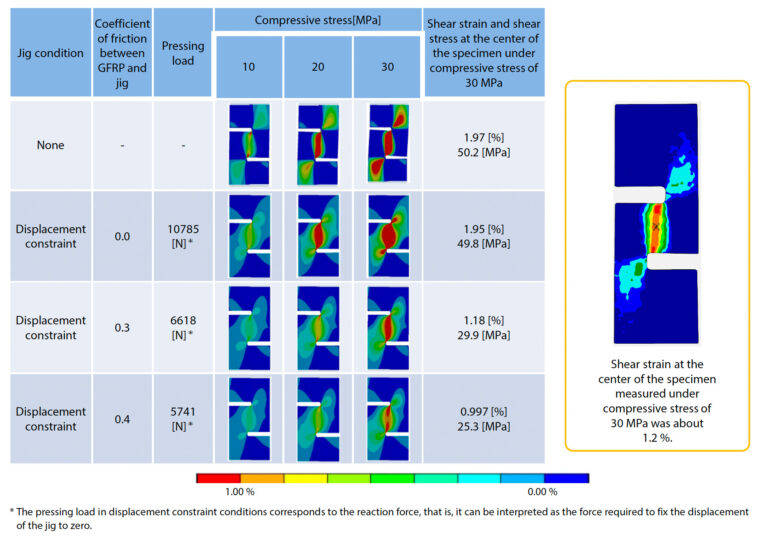

Първо, ортотропните свойства на материала на GFRP са изчислени чрез хомогенизационен анализ. На фиг. 15 са показани моделите на твърдото тяло и крайните елементи на материала от GFRP тъкан, използвани при анализа. Както бе споменато по-горе, мезомащабните тъкани структури бяха идентифицирани чрез обработка на изображенията на резултатите, получени от рентгенова компютърна томография. При мезомащабния модел се приема, че областта на теглене е хомогенна. В действителност материалът има нехомогенна структура, състояща се от снопове влакна, ориентирани в една посока, така че е необходимо да се осигурят анизотропни свойства на материала, които правилно отразяват микроскопичната структура. Затова моделът, показан на фигура (а-2) и фиг. (b-2) е изготвен за сноповете влакна в областта на тегленето и отделно е проведен анализ на хомогенизацията за получаване на физичните свойства. Материалите, от които е съставен композитът, са стъкло Е (модул на Юнг: 72,5 GPa, коефициент на Поасон: 0,2) за влакната и епоксидна смола (модул на Юнг: 3,5 GPa, коефициент на Поасон: 0,35) за смолите. Беше прието, че и двете свойства са еластични, и бяха посочени стойностите в базата данни за материалите, предоставена от инструмента за анализ. При анализа на хомогенизацията всички материални свойства, характеризиращи ортотропните свойства на материалите от GFRP тъкани, бяха получени чрез провеждане на числени тестове, симулиращи идеален едноосов опън и междуламелно срязване за тези модели. По-конкретно материалните свойства се състоят от 9 вида физични свойства: надлъжен модул на еластичност, коефициент на Поасон и модул на еластичност при срязване в 3 направления. На фиг. 16 е показан аналитичният модел, извършен за проверка на експерименталната страна. Моделът се състои от образец от GFRP и ограничителен стенд, който държи образеца в посока на дебелината. Натоварванията на натиск и натисковите напрежения върху образците и приспособленията бяха дефинирани директно върху лицата на тези части, а друга геометрия (отвори за винтове на приспособлението, приспособление за поддържане на образеца от горната и долната част на фигурата и др. стриктно моделирани. По-конкретно, долната повърхност на образеца от фиг. 16 е дефинирана с ограничение за пълно преместване, а горната повърхност е дефинирана с напрежение на натиск от 30 МРа. При действителното изпитване чрез въртящия момент, приложен към приспособлението, е приложен избутващ товар в посока извън равнината, но при анализа преместването на приспособлението е ограничено до нула. Освен това е анализиран и случаят, при който приспособлението не е монтирано. Очакваше се, че в близост до прореза на GFRP разпределението на деформациите ще бъде сложно, но в областта, достатъчно отдалечена от прореза, разпределението на напреженията и деформациите се очакваше да бъде почти равномерно. Поради това частта от GFRP беше разделена на област в близост до вдлъбнатината и други области, а мрежата беше фино зададена само в близост до вдлъбнатината. Между две части с различна грубост на мрежата съществуваше прекъсната мрежа, но беше възпроизведено реалистично състояние на закрепване чрез определяне на многоточково ограничение (МТО) на границата. По отношение на поведението на материала, на GFRP частта са дадени свойствата на материала, получени от анализа на хомогенизацията, показан по-горе, а приспособлението е прието за твърдо и недеформируемо. Коефициентът на триене между гладкотъкан материал от GFRP и приспособлението е анализиран в 3 модела - 0,0, 0,3 и 0,4, за да се потвърди ефектът върху резултатите от изпитването. От получените тук данни за резултатите от анализа бяха наблюдавани разпределението на междупластовите деформации на срязване и стойностите на деформациите на срязване и напреженията на срязване в центъра на образеца. Валидността на условията за изпитване беше проверена чрез сравняване на тези резултати с измереното разпределение на деформацията на срязване, получено чрез DIC анализа, и измерената деформация на срязване в центъра на образеца, получена чрез виртуалния тензометър. В идеалния случай при това изпитване напрежението на натиск от 30 MPa, приложено в горната част на образеца, се предава като напрежение на срязване в центъра на образеца. Напрежението на срязване в резултатите от анализа е наблюдавано, за да се види дали това идеално условие е постигнато.Резултати от CAE анализа

Първо, беше извършен анализ на хомогенизацията на аналитичния модел, показан на фиг. 16, и резултатите от оценката на ортотропните еластични модули на областта на кълбото и на целия гладкотъкан материал са показани в таблица 4. Тъй като при изпитването е оценена твърдостта на срязване на обикновения тъкан, обемното съдържание на влакната в областта на кърпата е коригирано при анализа, така че аналитичният модул на срязване да съвпадне с измерения модул на срязване. Установено е, че обемното съдържание на влакната в областта на кълбото, окончателно получено чрез обратна оценка, е около 57,27 %. Това не се различава много от други изследвания, извършени чрез SEM, и се счита за разумно. В таблица 5 са обобщени резултатите от всяко изследване на случай, при което оптимизираният модел е използван за промяна на наличието или отсъствието на ограничителна шайба и за промяна на коефициента на триене между ограничителната шайба и образеца. Резултатите от измереното разпределение на срязващите деформации от DIC анализа също са показани в дясната и външната част на таблица 5. При всички условия може да се види, че деформацията на срязване е концентрирана близо до центъра на образеца, поставен между двете вдлъбнатини. Въпреки това може да се заключи, че деформацията на образеца е различна, тъй като разпределението на деформациите зависи от условията на напрежение в областта, която е малко отдалечена от центъра и от страната на ръба на двете вдлъбнатини. Когато приспособлението не е монтирано, може да се види, че има висока деформация от същия порядък като тази в центъра на образеца, простираща се от вдлъбнатината към ръба. Това може да се дължи на деформация на образеца извън равнината на огъване. Резултатите показват също, че напрежението на срязване в центъра на образеца е по-голямо от външния натиск, което показва, че не може да се постигне точна деформация на срязване извън равнината. При условието, при което е поставен фиксираният шаблон, зоната с високо напрежение на срязване откъм страната на изреза е малка, така че може да се види, че деформацията на изкривяване е потисната. Потвърждава се, че степента на потискане става по-изразена с увеличаване на коефициента на триене между обикновения тъкан материал от GFRP и приспособлението. Въпреки това, когато коефициентът на триене се увеличи до 0,4, напрежението в центъра на образеца става по-малко от външното налягане. Смята се, че това се дължи на загубата на енергията на външния натиск вследствие на съпротивителната сила на триене до степен, която не може да бъде пренебрегната. При реално изпитване коефициентът на триене не може да се контролира, така че е необходимо да се приложи подходящо натисково натоварване, така че деформацията в посока вътре в равнината да не бъде твърде потисната, като същевременно се потисне изкривяването на образеца извън равнината.При изпитването, описано в раздел 2-2, беше потвърдено, че коефициентът на триене между материалите е около 0,3. При тези условия напрежението на срязване в центъра на образеца е равно на външното налягане, което показва, че са постигнати идеални условия на срязване.

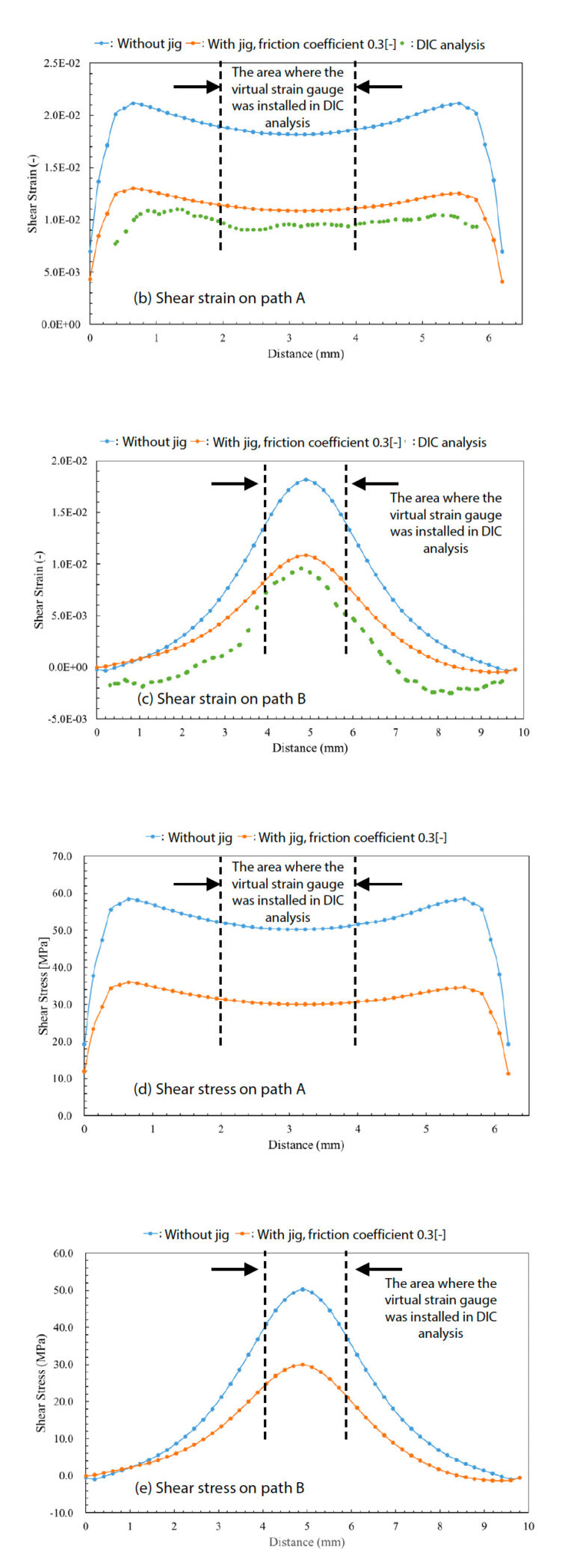

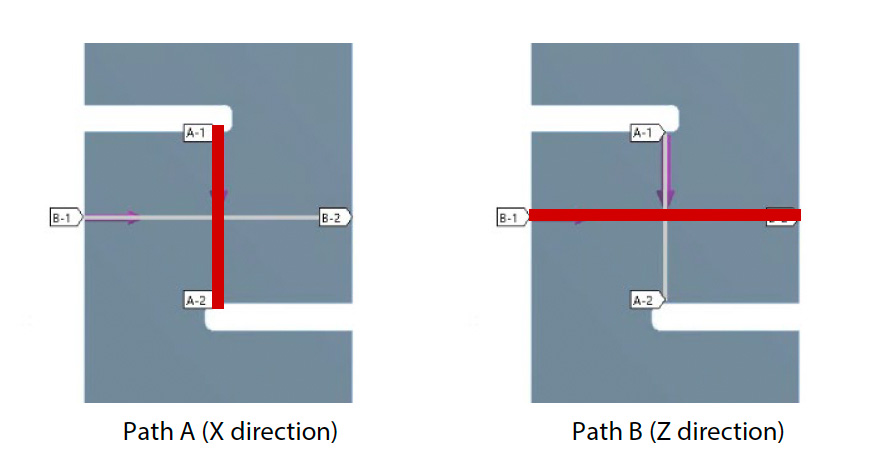

И накрая, за да се види по-подробно разпределението на деформацията на срязване в близост до вдлъбнатините, резултатите от деформацията на срязване и напрежението на срязване бяха нанесени върху двата пътя, показани на фиг. 17 (а). Резултатите са показани на фиг. (б) до (д). Центърът на образеца съответства на разстояние от 3,2 mm в път А и 5,0 mm в път Б. В DIC анализа зоната, в която е инсталиран виртуалният тензометър, се намира близо до центъра. За точното изпитване на междупластово срязване се очаква централната част на образеца да е в идеален режим на срязване, но също така е желателно подобни условия да съществуват в широк диапазон в околността. По-специално, когато се измерват локални стойности на деформацията с тензометричен уред, е желателно да се поддържа постоянна стойност в рамките на измервателна област с размери приблизително 2 mm x 2 mm.

В условието, при което е поставен ограничителният стенд, както е показано на фиг. 17 (б) и (в), това е почти постигнато и се очаква характеристиките на междупластовото срязване на образеца да могат да бъдат измерени с известна точност. От друга страна, в случая, в който не е поставена приспособлението, поради изпъкване извън равнината, медианната деформация на срязване е необичайно голяма в сравнение с измерването и се наблюдава, че резултатът по път А е забележително изпъкнал надолу, както е показано на фиг. 17 (б).

Разпределението на напрежението на срязване също беше проверено и беше установено, че при условието, при което е поставен ограничителният елемент, напрежението на срязване, показано на фиг. 17 (г), е широко разпределено до известна степен по път А, подобно на деформацията на срязване. Освен това беше потвърдено, че виртуалният тензодатчик, използван в DIC анализа, е разпределен в широка форма в областта, където е инсталиран виртуалният тензодатчик на път В, която е близо до центъра между назъбените жлебове, съответстващи на разстояние от 2 до 4 mm на път В. При изпитването няма друг метод за оценка на напрежението освен изчисляването на номиналното напрежение на срязване чрез разделяне на изпитвателната сила, измерена в тензодатчика на изпитвателната машина, на площта на напречното сечение на образеца, както е показано в уравнение (2) в раздел 2-1. В резултатите, показани на фиг. 17(г), няма концентрация на напрежения в близост до вдлъбнатината в образеца, а равномерното разпределение на напреженията в интервала между вдлъбнатините от 6,4 mm може да се провери само чрез CAE анализ. Резултатите от CAE анализа не показват значителна локална концентрация на напрежения, което е доказателство, че методите за изпитване и геометрията на изпитването, приложени в изпитването, са полезни за оценка на номиналното напрежение на срязване, както и на линейните и нелинейните деформации.

Тези резултати показват, че изпитването на междупластово срязване може да бъде възпроизведено чрез поставяне на приспособлението в посока извън равнината на образеца и поддържането му с умерено натоварване, което не пречи на тангенциалното приплъзване на границата между материала на инструмента и образеца, но потиска нормалното изкривяване.

Резюме

В тази статия представихме случай, в който характеристиките на междуслойно срязване на гладкотъкани материали от GFRP бяха оценени чрез метода за изпитване на междуслойно срязване, като се използва модифицираният метод на натиск с врязване, както от експерименталния DIC анализ, така и от CAE анализа.

Моделът за CAE анализ е създаден чрез задаване на граничните условия между образеца и ограничителната шайба, като се взема предвид коефициентът на триене. Установено е, че резултатите от DIC-анализа и CAE-анализа са почти идентични в следните три точки, получени между назъбените канали на образеца.

1. Контурна диаграма на разпределението на деформацията на срязване

2. Форма на разпределение на деформацията на срязване в посока X

3. Форма на разпределение на деформацията на срязване в посока Z

Освен това разпределението на напреженията между каналите за изрязване, изчислено чрез CAE анализа, е широко и равномерно и не се наблюдава локална концентрация на напрежения.

Методът за изпитване на междупластово срязване с модифицираното натискане по вдлъбнатина, приложен при действителното изпитване, се оказа полезен не само за получаване на линейната и нелинейната деформация, но и за оценка на номиналното напрежение на срязване.

Препратки

1) Pettersson KB, Neumeister JM. Настройката за изпитване на опън при срязване на композитни материали IDNS. Compos Part A Appl Sci Manuf 2006; 37 (2) : 229-42.2) Melin LN, Neumeister JM. Измерване на конститутивното поведение при срязване на ортотропни композити и оценка на модифицирания тест на Йосипеску. Compos Struct 2006; 76 (1-2): 106-15.

3) Хулио Ф. Давалос а, Pizhong Qiao б, Vinod Ramayanam а, Luyang Shan б, Justin Robinso. Усукване на сандвич греди от FRP с пчелна пита и синусоидална конфигурация на сърцевината. Compos Struct 2009; 88: 97-111

4) T.Murakami, T.Matsuo, T.Sumiyama, Experimental method and evaluation for interlaminar shear properties of randomly oriented strand thermoplastic composites based on modified double-notch specimen and two dimional digital image correlation. J. Compos. Mater., в печат, https://doi.org/10.1177/0021998320967719 (2020).

5) JIS K 7092. Метод за изпитване на якостта на срязване в междупластовия участък на пластмаса, подсилена с въглеродни влакна, чрез образец с двойна вдлъбнатина. In: JIS handbook. Tokyo: Японска асоциация по стандартизация; 2010 г.

6) Bouette B, Cazeneuve C и Oytana C. Effect of strain rate on interlaminar shear properties of carbon/epoxy composites (Влияние на скоростта на деформация върху свойствата на срязване в междуламелните участъци на въглеродни/епоксидни композити). Compos Sci Technol 1992; 45: 313-321.

7) Уебсайт на Министерството на икономиката, търговията и промишлеността: https://www.meti.go.jp/policy/digital_transformation/index.html

8) J.D.Eshelby, The determination of the elastic field of an ellipsoidal inclusion and related problems, Proc. Roy. Soc. Lond, том A241, стр. 376-396 (1957 г.).

9) T. Mori, K. Tanaka, verage stress in matrix and average elastic energy of materials with misfitting inclusions, Acta Metallurgica, Vol.21, No.5, pp.571- 574 (1973).

10) Terada, K., Kato, J., Hirayama, N., Inugai, T. and Yamamoto, K., A method of two-scale analysis with micromacro decoupling scheme: application to hyperelastic composite materials, Computational Mechanics, Vol.52, pp.1199-1219 (2013).

11) Коджи Ямамото, Такаши Мураками, Сатоши Игучи, Зен Миязаки Приложна бележка № 58 Проверка и валидиране (V&V) на резултати от симулация на изпитване на едноосно опън на композитни материали: Сливане на реални измервания и хомогенизационен анализ https://www.shimadzu.com/an/sites/shimadzu.com.an/files/pim/pim_d ocument_file/applications/application_note/11055/jpi320003.pdf

12) https://www.cybernet.co.jp/ansys/product/lineup/multiscale/multiscale/

13) https://www.cybernet.co.jp/ansys/product/

Изтегляне

- Aприложение: Валидиране на приложимостта на модифициран метод за изпитване на междупластово срязване при натиск с врязване